1. Потік процесу системи сушіння тонкої плівки

Середній процес осадження: бункер для прийому вологого осаду + насос для подачі осаду + сушарка для тонкої плівки + обладнання для виведення напівсухого осаду + лінійна сушарка + охолоджувач продукту.

Процес середовища відпрацьованих газів: пара випаровування (змішана пара) + камера відпрацьованих газів + конденсатор + туманоуловлювач + індукційний вентилятор + дезодоруючий пристрій.

Осад у бункері для прийому мулу безпосередньо надсилається до сушарки для тонкої плівки за допомогою гвинтового насоса для мулу для сушіння. Вхідний отвір осаду сушарки для тонкої плівки оснащено пневматичним ножовим клапаном, який зблоковано з параметрами логічного керування насосом подачі, шнеком подачі, захисним захистом сушарки для тонкої плівки та іншим обладнанням і приладами виявлення.

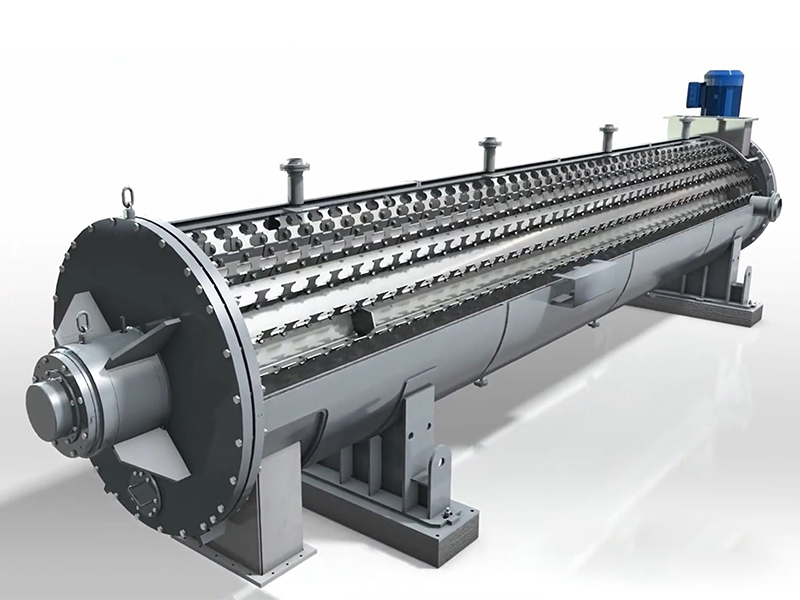

Модель корпусу тонкоплівкової сушарки, вага нетто однієї машини становить 33 000 кг, чистий розмір обладнання Φ1 800 × 15 180, горизонтальне розташування та установка, осад, що надходить у тонкоплівкову сушарку, рівномірно розподіляється на гарячому поверхня стінки сушарки ротором під час процесу обертання, тоді як лопатка на роторі багаторазово повторно перемішує мул на гарячій поверхні стінки, і вперед до вихідного отвору мулу, вода в мулі випаровується в процесі . Частинки напівсухого мулу після висихання з тонкого шару транспортуються до лінійної сушарки через конвеєр мулу (активується відповідно до потреби вмісту вологи в продукті мулу), а потім надходять у охолоджувач мулу. Шлам охолоджується повітрям, що протікає в охолоджувачі, і охолоджувальною водою, що протікає в корпусі та обертовому валу. Вміст вологи зменшено з 80% до 35% (вміст вологи осаду 35% є верхньою межею контролю процесу окремого обладнання тонкоплівкової сушарки).

Газ-носій, що виходить із тонкоплівкової сушарки, містить багато водяної пари, пилу та певну кількість летких газів (переважно H2S та NH3). У разі прямого скидання це призведе до певного забруднення навколишнього середовища. Таким чином, у цьому проекті розглядається система збору газу-носія та конденсатор і видалення туману для видалення пилу та водяної пари у вихлопному газі, який протилежний напрямку руху осаду в обертовому циліндрі. Вихід труби вихлопного газу над мулом надходить у конденсатор, і вода охолоджується від вихлопного газу випаровування. За допомогою непрямого теплообміну розпилена вода видаляється пластинчастим теплообмінником і градирнею, щоб заощадити воду та зменшити скидання стічних вод. Неконденсований газ (невелика кількість пари, N2, повітря та летючі речовини мулу) проходить через демістер. Нарешті, витяжний вентилятор викидається із системи сушіння до пристрою дезодорації.

Джерелом попиту на тепло визначено пару, яка береться з мережі теплового покриття, побудованої поблизу місця реалізації проекту. Умови подачі пари - тиск пари 1,0 МПа, температура пари 180 ℃ і подача пари 2,5 т / год.

2. Технічні параметри основного обладнання для процесу сушіння тонких плівок

Згідно з вимогами цього проекту, потужність обробки осаду однієї системи сушіння осаду становить 2,5 т / год (відповідно до вологості 80%), а вологість осаду становить 35%. Добова продуктивність обробки осаду однієї тонкоплівкової сушарки становить 60 т/день (відповідно до вологості 80%), номінальна випаровувальна здатність однієї тонкоплівкової сушарки становить 1,731 т/год, площа теплообміну однієї тонкоплівкова сушарка становить 50 м2, а вологість мулу на вході становить 80%, а вологість мулу на виході становить 35%. Джерелом тепла тонкоплівкової сушарки є насичена пара, а якість подачі пари - імпортовані параметри: температура пари 180 ℃, тиск пари 1,0 МПа, витрата пари окремої тонкоплівкової сушарки 2,33 т/год, а кількість тонкоплівкових сушарок – 2, одна для одного використання.

Насичена пара 180 ℃ транспортується до лінійної сушарки через напірний трубопровід і використовується як джерело тепла для непрямого нагріву напівсухого осаду. Вода в напівсухому мулі далі випаровується в лінійній сушарці. Відповідно до фактичної потреби продукту осаду (пуск і зупинка), кінцевий осад може досягати 10% вмісту вологи та надходити до охолоджувача продукту.

Продуктивність лінійної сушарки становить 0,769 т/год (вологість 35%), номінальна випаровуваність — 0,214 т/год, площа теплообміну — 50 м2, вологість осаду на вході лінійної сушарки — 35%, вологість вміст осаду на виході становить 10%, параметри якості пари на вході лінійної сушарки: температура пари становить 180 ℃, тиск пари становить 1,0 МПа, витрата пари однієї лінійної сушарки становить 0,253 т/год, кількість обладнана з 1 компл.

Тип обладнання конденсатора газу-носія є гібридним конденсатором із прямим впорскуванням із забірним повітрям 3500 Нм3/год, температурою газу на вході 95~110 ℃, температурою газу на виході 90~180 Нм3/год і газом на виході. температура 55 ℃.

Тип обладнання вентилятора з газом-носієм — відцентровий вентилятор високого тиску, максимальний об’єм всмоктування повітря — 400 Нм3/год, тиск повітря — 4,8 кПа, фізичні параметри середовища — газу-носія: температура — 45 ℃, вологість. становить 80%~100% газової суміші із запахом вологого повітря, один набір системи сушіння оснащений 1 комплектом.

Продуктивність охолоджувача продукту становить 1,8 т/год, температура мулу на вході становить 110 ° C, температура мулу на виході становить ≤45 ° C, площа теплообміну становить 20 м2, а кількість становить 1 одиницю.

3. Аналіз економічних енерговитрат при введенні в експлуатацію тонкоплівкової сушарки

Після майже півмісяця одноразового введення в експлуатацію та введення в експлуатацію системи тонкоплівкового сушіння під навантаженням, результати такі.

Розрахункова потужність переробки однієї тонкоплівкової сушарки в цьому проекті становить 60 т/добу. На даний момент середня обробка мокрого осаду в період введення в експлуатацію становить 50 т/добу (вологість 79%), що досягло 83% від проектної мокрої основної обробки осаду та 87,5% від проектної сухої основної обробки осаду.

Середній вміст вологості напівсухого осаду, утвореного тонкоплівковою сушаркою, становить 36%, а вологість напівсухого осаду, що експортується лінійною сушаркою, становить 36%, що в основному відповідає цільовому значенню дизайнерський продукт (35%).

Виміряно зовнішнім лічильником насиченої пари в цеху сушіння осаду, споживання насиченої пари становить 25 т/день, а теоретичне загальне добове споживання тепла прихованої теплоти випаровування пари становить 25 т×1000×2014,8 кДж/кг÷4,184 кДж =1,203 871 9×107 ккал/д. Середньодобове загальне випаровування води сушильної системи становить (50 т × 0,79)-[50 т × (1-0,79)]÷(1-0,36) × 1 000=23 875 кг/день, тоді одиничне споживання тепла система сушіння осаду становить 1,203 871 9×107÷23 875=504 ккал/кг випареної води; Оскільки система сушіння осаду залежить від вмісту вологості мокрого осаду, якості зовнішньої пари та характеристик обладнання для транспортування продукту напівсухого осаду щодо вимог до гранулярності та інших факторів, необхідно оптимізувати значення різних змінних у майбутній довгостроковій дослідній експлуатації, щоб узагальнити найкращі умови експлуатації та економічний індекс енергоспоживання системи.