1. Tynnfilm tørkesystem prosessflyt

Slammediumprosess: våtslammottaksbeholder + slamleveringspumpe + tynnfilmtørker + halvtørt slamutgangsutstyr + lineærtørker + produktkjøler.

Eksosmediumprosess: fordampningsdamp (blandet damp)+ avgassboks + kondensator + tåkeliminator + indusert trekkvifte + deodoriseringsanordning.

Slammet i slammottaksbingen sendes direkte til tynnfilmtørkeren av slamskruepumpen for tørkebehandling. Slaminnløpet til tynnfilmtørkeren er utstyrt med en pneumatisk knivportventil, som er låst med de logiske kontrollparametrene til matepumpen, mateskruen, sikkerhetsbeskyttelse av tynnfilmtørkeren og annet utstyr og deteksjonsinstrumenter.

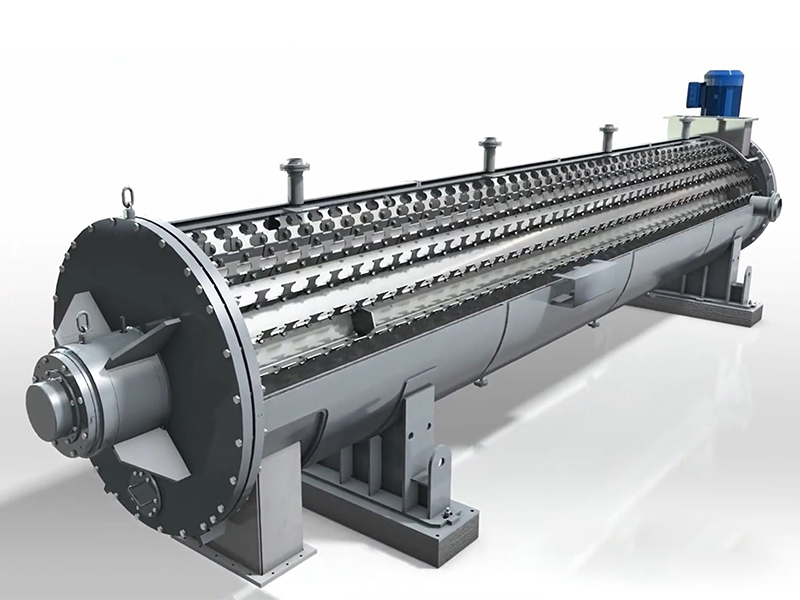

Tynnfilmtørkerkroppsmodellen, nettovekten til en enkelt maskin er 33 000 kg, nettostørrelsen på utstyret er Φ1 800×15 180, horisontal layout og installasjon, slammet som kommer inn i tynnfilmtørkeren er jevnt fordelt på den varme veggflaten til tørketrommelen ved rotoren under rotasjonsprosessen, mens skovlen på rotoren gjentatte ganger blander slammet på den varme veggoverflaten, og frem til slammets utløp fordampes vannet i slammet i prosessen . De halvtørre slampartiklene etter tørking fra det tynne laget transporteres til den lineære tørkeren gjennom slamtransportøren (aktivert i henhold til kravet til fuktighetsinnholdet i slamproduktet), og går deretter inn i slamkjøleren. Slamproduktet avkjøles ved at luften strømmer i kjøleren og kjølevannet som strømmer i skallet og den roterende akselen. Fuktighetsinnholdet reduseres fra 80 % til 35 % (slamfuktighetsinnholdet på 35 % er prosesskontrollens øvre grense for enkeltutstyret til tynnfilmtørkeren).

Bæregassen som slippes ut fra tynnfilmtørkeren inneholder mye vanndamp, støv og en viss mengde flyktig gass (hovedsakelig H2S og NH3). Ved direkte utslipp vil det føre til en viss grad av forurensning av miljøet. Derfor vurderer dette prosjektet bæregassoppsamlingssystemet og kondensatoren og tåkefjerneren for å fjerne støv og vanndamp i eksosgassen, som er motsatt av slambevegelsesretningen i den roterende sylinderen. Eksosrørutløpet over slammet går inn i kondensatoren, og vannet kjøles ned fra fordampningseksosgassen. Ved hjelp av indirekte varmeveksling fjernes sprøytevannet med platevarmeveksler og kjøletårn for å spare vann og redusere kloakkutslipp. Ikke-kondenserbar gass (en liten mengde damp, N2, luft og flyktige slam) passerer gjennom demisteren. Til slutt blir den eksosinduserte trekkviften tømt fra tørkesystemet til deodoriseringsanordningen.

Varmekildebehovet er bestemt til å være damp, som er hentet fra det termiske dekningsrørnettet bygget i nærheten av prosjektets gjennomføringssted. Damptilførselsforholdene er damptrykk på 1,0 MPa, damptemperatur på 180 ℃ og damptilførsel på 2,5 t/t.

2. Tekniske parametere for hovedutstyr for tynnfilmtørkeprosess

I henhold til etterspørselen til dette prosjektet er slambehandlingskapasiteten til et enkelt sett med slamtørkesystem bestemt til å være 2,5t /h (i henhold til fuktighetsinnholdet på 80%), og slamfuktighetsinnholdet er 35%. Den daglige slambehandlingskapasiteten til en enkelt tynnfilmtørker er 60 t/d (i henhold til fuktighetsinnholdet på 80%), den nominelle fordampningskapasiteten til en enkelt tynnfilmtørker er 1,731 t/t, varmevekslingsarealet til en enkelt tynnfilmtørker er 50 m2, og fuktighetsinnholdet i slaminnløpet er 80%, og fuktighetsinnholdet i slamutløpet er 35%. Varmekilden til tynnfilmtørkeren er mettet damp, og kvaliteten på damptilførselen er importerte parametere: damptemperaturen er 180 ℃, damptrykket er 1,0 MPa, dampforbruket til en enkelt tynnfilmtørker er 2,33t /t, og antall tynnfilmtørker er 2, én for én bruk.

Den mettede dampen på 180 ℃ transporteres til den lineære tørkeren gjennom trykkrørledningen, og den brukes som varmekilde for indirekte å varme opp det halvtørre slammet. Vannet i det halvtørre slammet fordampes videre i lineærtørkeren. I henhold til den faktiske etterspørselen til slamproduktet (start og stopp), kan det endelige slammet nå 10% fuktighetsinnhold og gå til produktkjøleren.

Behandlingskapasiteten til en lineær tørketrommel er 0,769 t /t (fuktighetsinnhold 35%), den nominelle fordampningen er 0,214t /t, varmevekslingsarealet er 50 m2, fuktighetsinnholdet i slaminnløpet til en lineær tørketrommel er 35%, fuktigheten innhold av slamutløp er 10%, dampkvalitetsinnløpsparametrene til lineær tørketrommel: Damptemperaturen er 180 ℃, damptrykket er 1,0 MPa, dampforbruket til en enkelt lineær tørketrommel er 0,253 t/t, og mengden er utstyrt med 1 sett.

Utstyrstypen for bæregasskondensator er direkte injeksjonshybridkondensator, med et luftinntak på 3 500 Nm3/t, en innløpsgasstemperatur på 95~110 ℃, en utløpsgasstemperatur på 90~180 Nm3/t og en utløpsgass temperatur på 55 ℃.

Utstyrstypen for bæregassindusert trekkvifte er høytrykkssentrifugalvifte, det maksimale luftsugevolumet er 400 Nm3/t, lufttrykket er 4,8 kPa, de fysiske parametrene til bæregassmediet: temperaturen er 45 ℃, fuktigheten er 80% ~ 100% våt luft lukt gassblanding, et enkelt sett med tørkesystem er utstyrt med 1 sett.

Behandlingskapasiteten til produktkjøleren er 1,8t /t, slaminnløpstemperaturen er 110 °C, slamutløpstemperaturen er ≤45 °C, varmevekslingsområdet er 20 m2, og mengden er 1 enhet.

3. Analyse av økonomisk energiforbruk ved igangkjøring av tynnfilmtørker

Etter nesten en halv måned med enkel igangkjøring og idriftsettelse av slambelastning av tynnfilmtørkeprosesssystemet, er resultatene som følger.

Designkonfigurasjonsbehandlingskapasiteten til en enkelt tynnfilmtørker i dette prosjektet er 60 t/d. For tiden er den gjennomsnittlige våtslambehandlingen under idriftsettelsesperioden 50 t/d (fuktighetsinnholdet er 79%), som har nådd 83 % av den beregnede våtbasebehandlingsskalaen for slam og 87,5 % av den beregnede skalaen for tørrbasebehandling av slam.

Gjennomsnittlig fuktighetsinnhold i det halvtørre slammet produsert av tynnfilmtørkeren er 36%, og fuktighetsinnholdet i det halvtørre slammet som eksporteres av den lineære tørkeren er 36%, som i utgangspunktet er i tråd med målverdien til designprodukt (35%).

Målt ved ekstern mettet dampmåler i slamtørkeverkstedet er mettet dampforbruk 25 t/d, og det teoretiske totale daglige varmeforbruket av latent dampfordampningsvarme er 25 t×1 000×2 014,8 kJ/kg÷4.184 kJ =1,203 871 9×107 kcal/d. Det gjennomsnittlige daglige totale fordampningsvannet til tørkesystemet er (50 t ×0,79)-[50 t ×(1-0,79)]÷(1-0,36)×1 000=23 875 kg/d, da enhetens varmeforbruk på slamtørkesystem er 1.203 871 9×107÷23 875=504 kcal/kg fordampet vann; Fordi slamtørkesystemet er gjenstand for endring av fuktighetsinnhold i vått slam, kvaliteten på ekstern damp og egenskapene til transportutstyr for halvtørt slamprodukt for granularitetskrav og andre faktorer, er det nødvendig å optimalisere verdien av forskjellige variabler i fremtiden langsiktig prøvedrift, for å oppsummere de beste driftsforholdene og økonomisk energiforbruksindeks for systemet.