1. Vékonyréteg szárító rendszer folyamatáram

Iszapközepes eljárás: nedves iszapfogadó tartály + iszapszállító szivattyú + vékonyréteg-szárító + félszáraz iszapkiadó berendezés + lineáris szárító + termékhűtő.

Kipufogógáz-közeg eljárás: párologtató gőz (vegyes gőz)+ füstgázdoboz + kondenzátor + páramentesítő + indukált huzatú ventilátor + szagtalanító berendezés.

Az iszapfogadó tartályban lévő iszapot az iszapcsavaros szivattyú közvetlenül a vékonyréteg-szárítóba küldi szárítási kezelésre. A vékonyréteg-szárító iszapbemenete pneumatikus késes tolózárral van ellátva, amely összekapcsolódik az adagolószivattyú logikai vezérlési paramétereivel, az adagolócsavarral, a vékonyréteg-szárító biztonsági védelmével és egyéb berendezésekkel és érzékelő műszerekkel.

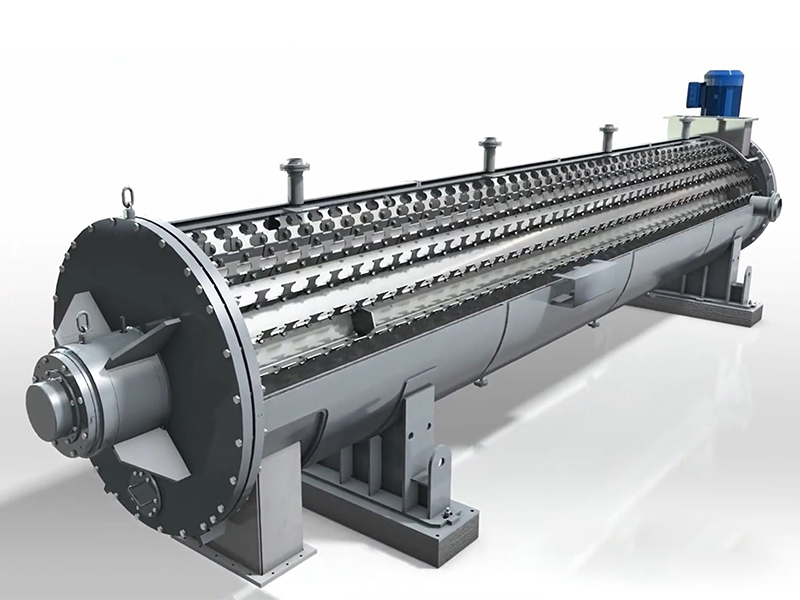

A vékonyréteg szárító testmodell, egy gép nettó tömege 33 000 kg, a berendezés nettó mérete Φ1 800×15 180, vízszintes elrendezés és beépítés, a vékonyréteg szárítóba kerülő iszap egyenletesen oszlik el a forrón a szárító falfelülete a rotor mellett a forgási folyamat során, miközben a rotoron lévő lapát ismételten újrakeveri az iszapot a forró falfelületen, és előre az iszap kimenetéhez, az iszapban lévő víz a folyamat során elpárolog. . A félszáraz iszapszemcsék a száradást követően a vékony rétegből az iszapszállító szalagon keresztül (az iszaptermék nedvességtartalmának igénye szerint aktiválva) a lineáris szárítóba kerülnek, majd az iszaphűtőbe kerülnek. Az iszapterméket a hűtőben áramló levegő és a héjban és a forgó tengelyben áramló hűtővíz hűti. A nedvességtartalom 80%-ról 35%-ra csökken (a 35%-os iszapnedvesség-tartalom a vékonyréteg-szárító egyetlen berendezésének folyamatszabályozási felső határa).

A vékonyréteg-szárítóból kibocsátott vivőgáz sok vízgőzt, port és bizonyos mennyiségű illékony gázt (főleg H2S és NH3) tartalmaz. Közvetlen kibocsátás esetén bizonyos mértékű környezetszennyezést okoz. Ezért ez a projekt a vivőgáz-gyűjtő rendszert, valamint a kondenzátort és a páramentesítőt veszi figyelembe a kipufogógázban lévő por és vízgőz eltávolítására, amely ellentétes az iszap mozgásának irányával a forgó hengerben. Az iszap feletti kipufogógáz-kimenet belép a kondenzátorba, és a párolgási kipufogógázból a víz lehűl. Közvetett hőcserével a permetezett vizet lemezes hőcserélő és hűtőtorony távolítja el, így víztakarékos és csökkenti a szennyvízkibocsátást. A nem kondenzálódó gáz (kis mennyiségű gőz, N2, levegő és illékony iszap) áthalad a páramentesítőn. Végül a kipufogó által előidézett huzatventilátor a szárítórendszerből a szagtalanító berendezésbe kerül.

A hőforrás igényét gőzben határozzuk meg, amelyet a projekt megvalósítási helye közelében kiépített hőlefedő csőhálózatból veszünk fel. A gőzellátás feltételei: 1,0 MPa gőznyomás, 180 ℃ gőzhőmérséklet és 2,5 t/h gőzellátás.

2. A vékonyréteg szárítási folyamat fő berendezéseinek műszaki paraméterei

A jelen projekt igénye szerint egyetlen készlet iszapszárító rendszer iszapkezelési kapacitása 2,5t/h (80%-os nedvességtartalom szerint), az iszap nedvességtartalma pedig 35%. Egyetlen vékonyréteg-szárító napi iszapkezelési kapacitása 60 t/d (80%-os nedvességtartalom szerint), egy vékonyréteg-szárító névleges elpárologtatási kapacitása 1,731 t/h, egyetlené hőcserélő területe vékonyréteg-szárító 50 m2, az iszapbemenet nedvességtartalma 80%, az iszapkivezetés nedvességtartalma 35%. A vékonyréteg-szárító hőforrása telített gőz, a gőzellátás minősége pedig importált paraméterek: gőzhőmérséklet 180 ℃, gőznyomás 1,0 MPa, egyetlen vékonyréteg-szárító gőzfogyasztása 2,33 t/h, a vékonyréteg-szárítók száma 2, egy használathoz.

A 180 ℃-os telített gőz a nyomóvezetéken keresztül a lineáris szárítóba kerül, és hőforrásként szolgál a félszáraz iszap közvetett melegítésére. A félszáraz iszapban lévő vizet tovább párologtatják a lineáris szárítóban. Az iszaptermék tényleges igényének megfelelően (indítás és leállítás) a végső iszap elérheti a 10%-os nedvességtartalmat és a termékhűtőbe kerül.

Lineáris szárító feldolgozási kapacitása 0,769 t /h (nedvességtartalom 35%), névleges párolgása 0,214 t / h, hőcserélő területe 50 m2, lineáris szárító iszapbemenetének nedvességtartalma 35%, nedvességtartalma az iszapkiömlő mennyisége 10%, a lineáris szárító gőzminőségi bemeneti paraméterei: A gőz hőmérséklete 180 ℃, a gőznyomása 1,0 MPa, az egyetlen lineáris szárító gőzfogyasztása 0,253 t/h, a mennyiség felszerelt. 1 készlettel.

A vivőgáz kondenzátor berendezés típusa közvetlen befecskendezéses hibrid kondenzátor, 3500 Nm3/h levegőbemenettel, 95~110 ℃ bemeneti gázhőmérsékletű, 90~180 Nm3/h kilépő gázzal és kilépő gázzal. 55 ℃ hőmérséklet.

A vivőgáz-indukált huzatú ventilátor berendezés típusa nagynyomású centrifugálventilátor, a maximális légszívás 400 Nm3/h, a légnyomás 4,8 kPa, a vivőgáz közeg fizikai paraméterei: hőmérséklet 45 ℃, páratartalom 80% ~ 100% nedves levegő szagú gázkeverék, egyetlen szárítórendszer 1 készlettel van felszerelve.

A termékhűtő feldolgozási kapacitása 1,8t /h, az iszap bemeneti hőmérséklete 110 ° C, az iszap kimeneti hőmérséklete ≤45 ° C, a hőcserélő területe 20 m2, mennyisége 1 egység.

3. Gazdaságos energiafelhasználás elemzése vékonyréteg-szárító üzembe helyezése során

A vékonyréteg-szárító folyamatrendszer közel fél hónapos egyszeri és sárterheléses üzembe helyezése után az eredmények a következők.

Ebben a projektben egyetlen vékonyréteg-szárító tervezési konfiguráció feldolgozó kapacitása 60 t/d. Jelenleg az üzembe helyezési időszakban az átlagos nedves iszapkezelés 50 t/d (nedvességtartalom 79%), amely elérte a tervezett iszapnedves alapkezelési skála 83%-át és a tervezett iszapszáraz alapkezelési skála 87,5%-át.

A vékonyréteg-szárító által előállított félszáraz iszap átlagos nedvességtartalma 36%, a lineáris szárító által exportált félszáraz iszap nedvességtartalma 36%, ami alapvetően megfelel a 2008. évi XX. design termék (35%).

Az iszapszárító műhelyben lévő külső telített gőzmérővel mérve a telített gőz fogyasztás 25 t/d, a gőz elpárolgásából származó látens hő elméleti napi hőfogyasztása 25 t×1 000×2 014,8 kJ/kg÷4,184. kJ =1,203 871 9×107 kcal/nap. A szárítórendszer átlagos napi összpárolgó vize (50 t ×0,79)-[50 t ×(1-0,79)]÷(1-0,36)×1 000=23 875 kg/nap, Ekkor az egységnyi hőfogyasztás iszapszárító rendszer 1,203 871 9×107÷23 875=504 kcal/kg elpárolgott víz; Mivel az iszapszárító rendszer ki van téve a nedves iszap nedvességtartalmának, a külső gőz minőségének és a félszáraz iszaptermék-szállító berendezések jellemzőinek a szemcsésségi követelmények és egyéb tényezők függvényében, szükséges a különböző változók értékének optimalizálása. a jövőbeni hosszú távú próbaüzemben, hogy összefoglaljuk a rendszer legjobb működési feltételeit és gazdaságos energiafogyasztási mutatóját.