1. Tynd film tørring system proces flow

Slammediumproces: vådt slammodtagebeholder + slamleveringspumpe + tyndfilmtørrer + semi-tørt slamudgangsudstyr + lineær tørrer + produktkøler.

Udstødningsgasmedieproces: fordampningsdamp (blandet damp)+ spildgasboks + kondensator + tågeeliminator + induceret trækventilator + deodoriseringsenhed.

Slammet i slammodtagelsesbeholderen sendes direkte til tyndfilmstørreren af slamskruepumpen til tørrebehandling. Slamindløbet til tyndfilmtørreren er udstyret med en pneumatisk knivventil, som er låst sammen med de logiske kontrolparametre for fødepumpen, fødeskruen, sikkerhedsbeskyttelse af tyndfilmtørreren og andet udstyr og detekteringsinstrumenter.

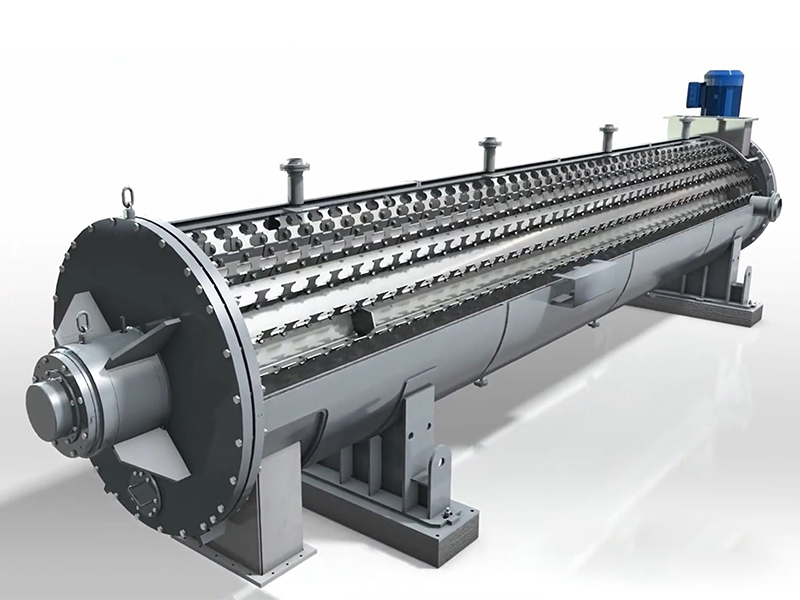

Tyndfilmstørrerhusmodellen, nettovægten af en enkelt maskine er 33 000 kg, udstyrets nettostørrelse er Φ1 800×15 180, vandret layout og installation, slammet, der kommer ind i tyndfilmtørreren, er jævnt fordelt på den varme tørrerens vægflade ved rotoren under rotationsprocessen, mens skovlen på rotoren gentagne gange blander slammet på den varme vægoverflade, og frem til slammets udløb fordampes vandet i slammet i processen . De halvtørre slampartikler efter tørring fra det tynde lag transporteres til den lineære tørretumbler gennem slamtransportøren (aktiveret i henhold til behovet for fugtindholdet i slamproduktet) og kommer derefter ind i slamkøleren. Slamproduktet afkøles af luften, der strømmer i køleren, og kølevandet strømmer i skallen og den roterende aksel. Fugtindholdet reduceres fra 80% til 35% (slamfugtindholdet på 35% er processtyringens øvre grænse for det enkelte udstyr i tyndfilmtørreren).

Bæregassen, der udledes fra tyndfilmstørreren, indeholder meget vanddamp, støv og en vis mængde flygtig gas (hovedsageligt H2S og NH3). Hvis det udledes direkte, vil det forårsage en vis grad af forurening af miljøet. Derfor overvejer dette projekt bæregasopsamlingssystemet og kondensatoren og tågefjerneren til at fjerne støvet og vanddampen i udstødningsgassen, som er modsat retningen af slambevægelse i den roterende cylinder. Udstødningsgasrørets udløb over slammet kommer ind i kondensatoren, og vandet køles ned fra fordampningsudstødningsgassen. Ved indirekte varmeveksling fjernes sprøjtevandet med pladevarmeveksler og køletårn for at spare vand og reducere spildevandsudledning. Ikke-kondenserbar gas (en lille mængde damp, N2, luft og flygtige slam) passerer gennem demisteren. Til sidst udledes den udstødningsinducerede trækventilator fra tørresystemet til deodoriseringsanordningen.

Varmekildebehovet bestemmes til at være damp, som er taget fra det termiske dækningsrørnetværk bygget i nærheden af projektets gennemførelsessted. Damptilførselsbetingelserne er damptryk på 1,0 MPa, damptemperatur på 180 ℃ og damptilførsel på 2,5 t/h.

2. Tekniske parametre for hovedudstyr til tyndfilmtørringsproces

Ifølge efterspørgslen fra dette projekt er slambehandlingskapaciteten af et enkelt sæt slamtørringssystem bestemt til at være 2,5t /h (i henhold til fugtindholdet på 80%), og slamfugtigheden er 35%. Den daglige slambehandlingskapacitet for en enkelt tyndfilmstørrer er 60 t/d (i henhold til fugtindholdet på 80%), den nominelle fordampningskapacitet for en enkelt tyndfilmtørrer er 1.731 t/t, varmevekslingsarealet af en enkelt tyndfilmstørrer. tyndfilmtørrer er 50 m2, og fugtindholdet i slamindløbet er 80%, og fugtindholdet i slamudløbet er 35%. Tyndfilmstørrerens varmekilde er mættet damp, og kvaliteten af dampforsyningen er importerede parametre: damptemperaturen er 180 ℃, damptrykket er 1,0 MPa, dampforbruget for en enkelt tyndfilmstørrer er 2,33 t/h, og antallet af tyndfilmstørretumblere er 2, en til én gang.

Den mættede damp på 180 ℃ transporteres til den lineære tørretumbler gennem trykrørledningen, og den bruges som varmekilde til indirekte at opvarme det halvtørre slam. Vandet i det halvtørre slam fordampes yderligere i den lineære tørretumbler. I henhold til den faktiske efterspørgsel af slamproduktet (start og stop), kan det endelige slam nå 10% fugtindhold og gå til produktkøleren.

Forarbejdningskapaciteten af lineær tørretumbler er 0,769 t /h (fugtindhold 35%), den nominelle fordampning er 0,214t /h, varmevekslingsarealet er 50 m2, fugtindholdet i slamindløbet til lineær tørretumbler er 35%, fugten indhold af slamudløb er 10%, dampkvalitetsindgangsparametre for lineær tørretumbler: Damptemperaturen er 180 ℃, damptrykket er 1,0 MPa, dampforbruget af en enkelt lineær tørretumbler er 0,253 t/t, og mængden er udstyret med 1 sæt.

Udstyrstypen for bæregaskondensator er direkte indsprøjtningshybridkondensator med et luftindtag på 3 500 Nm3/h, en indgangsgastemperatur på 95~110 ℃, en udgangsgastemperatur på 90~180 Nm3/h og en udgangsgas temperatur på 55 ℃.

Udstyrstypen for bæregasinduceret trækventilator er højtrykscentrifugalventilator, det maksimale luftsugevolumen er 400 Nm3/h, lufttrykket er 4,8 kPa, de fysiske parametre for bæregasmediet: temperaturen er 45 ℃, luftfugtigheden er 80% ~ 100% våd luft lugt gasblanding, et enkelt sæt tørresystem er udstyret med 1 sæt.

Produktkølerens behandlingskapacitet er 1,8 t /h, slamindløbstemperaturen er 110 °C, slamudløbstemperaturen er ≤45 °C, varmevekslingsarealet er 20 m2, og mængden er 1 enhed.

3. Analyse af økonomisk energiforbrug ved idriftsættelse af tyndfilmstørrer

Efter næsten en halv måneds enkelt idriftsættelse og idriftsættelse af mudderbelastning af tyndfilmstørreprocessystemet er resultaterne som følger.

Designkonfigurationsbehandlingskapaciteten for en enkelt tyndfilmtørrer i dette projekt er 60 t/d. På nuværende tidspunkt er den gennemsnitlige våde slambehandling i idriftsættelsesperioden 50 t/d (fugtindholdet er 79%), hvilket har nået 83% af den beregnede vådbasebehandlingsskala for slam og 87,5% af den designede slamtørbasebehandlingsskala.

Det gennemsnitlige fugtindhold i det halvtørre slam produceret af tyndfilmstørreren er 36%, og fugtindholdet i det halvtørre slam, der eksporteres af den lineære tørretumbler, er 36%, hvilket stort set er på linje med målværdien for designprodukt (35%).

Målt ved den eksterne mættet dampmåler i slamtørringsværkstedet er forbruget af mættet damp 25 t/d, og det teoretiske samlede daglige varmeforbrug af latent dampfordampningsvarme er 25 t×1 000×2 014,8 kJ/kg÷4.184 kJ = 1,203 871 9×107 kcal/d. Tørresystemets gennemsnitlige daglige samlede fordampningsvand er (50 t ×0,79)-[50 t ×(1-0,79)]÷(1-0,36)×1 000=23 875 kg/d. Så er enhedens varmeforbrug på slamtørringssystem er 1.203 871 9×107÷23 875=504 kcal/kg fordampet vand; Fordi slamtørringssystemet er underlagt ændringen af vådt slams fugtindhold, kvaliteten af ekstern damp og egenskaberne ved transportudstyr til halvtørt slamprodukt for granularitetskrav og andre faktorer, er det nødvendigt at optimere værdien af forskellige variabler i den fremtidige langsigtede prøvedrift, for at opsummere de bedste driftsbetingelser og økonomiske energiforbrugsindeks for systemet.