1. Proces procesu sušení tenké vrstvy

Proces kalového média: zásobník mokrého kalu + čerpadlo pro dopravu kalu + sušička tenkých vrstev + výstupní zařízení pro polosuchý kal + lineární sušička + chladič produktu.

Proces média výfukových plynů: odpařovací pára (směsná pára) + box na odpadní plyny + kondenzátor + odlučovač mlhy + ventilátor s indukovaným tahem + deodorizační zařízení.

Kal ze zásobníku kalu je přímo posílán do tenkovrstvé sušárny kalovým šroubovým čerpadlem pro sušení. Vstup kalu do sušárny tenkých vrstev je vybaven pneumatickým nožovým šoupátkem, které je propojeno s logickými řídicími parametry podávacího čerpadla, podávacího šneku, bezpečnostní ochrany sušárny tenkých vrstev a dalších zařízení a detekčních přístrojů.

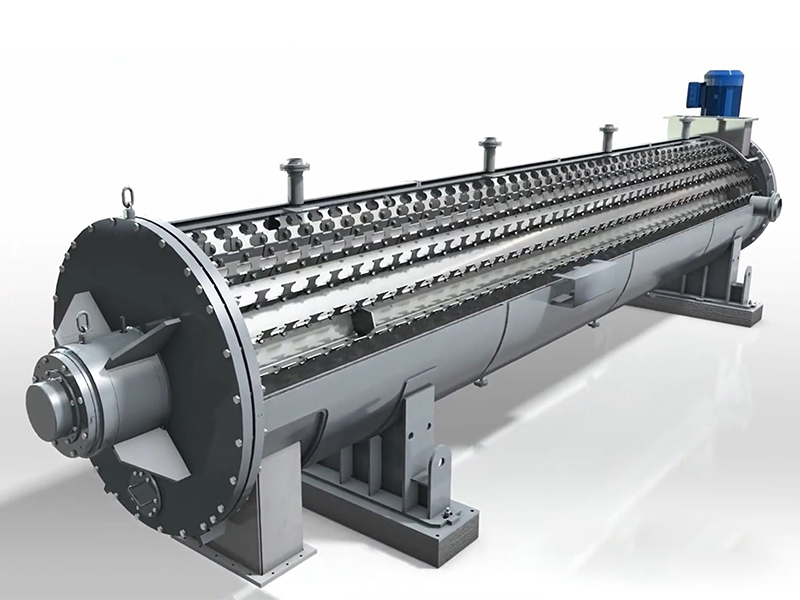

Model těla sušárny tenkých vrstev, čistá hmotnost jednoho stroje je 33 000 kg, čistá velikost zařízení je Φ1 800×15 180, horizontální uspořádání a instalace, kal vstupující do sušárny tenkých vrstev je rovnoměrně rozložen na horké povrch stěny sušárny rotorem během rotačního procesu, zatímco lopatka na rotoru opakovaně promíchává kal na horkém povrchu stěny a směrem k výstupu kalu se v procesu odpařuje voda z kalu . Částice polosuchého kalu po vysušení z tenké vrstvy jsou transportovány do lineární sušárny přes kalový dopravník (aktivovaný podle požadavku na vlhkost kalového produktu) a dále vstupují do kalového chladiče. Kalový produkt je chlazen vzduchem proudícím v chladiči a chladicí vodou proudící v plášti a rotující hřídeli. Obsah vlhkosti je snížen z 80 % na 35 % (obsah vlhkosti kalu 35 % je horní mez řízení procesu jednotlivého zařízení sušárny tenkých vrstev).

Nosný plyn vypouštěný ze sušičky tenkých vrstev obsahuje velké množství vodní páry, prachu a určité množství těkavých plynů (hlavně H2S a NH3). Při přímém vypouštění způsobí určitý stupeň znečištění životního prostředí. Proto tento projekt uvažuje se systémem sběru nosného plynu a kondenzátorem a odstraňovačem mlhy pro odstranění prachu a vodní páry ve výfukových plynech, což je opačný směr pohybu kalu v rotujícím válci. Výstup potrubí výfukových plynů nad kalem vstupuje do kondenzátoru a voda se ochlazuje z výfukových plynů z odpařování. Pomocí nepřímé výměny tepla je rozstřikovaná voda odváděna deskovým výměníkem tepla a chladicí věží, aby se šetřila voda a snížilo se vypouštění odpadních vod. Odmlžovačem prochází nekondenzovatelný plyn (malé množství páry, N2, vzduchu a těkavých látek kalu). Nakonec se odsávací ventilátor vypustí ze sušícího systému do deodorizačního zařízení.

Potřeba zdroje tepla je stanovena na páru, která je odebírána z potrubní sítě tepelného krytu vybudované v blízkosti místa realizace záměru. Podmínky dodávky páry jsou tlak páry 1,0 MPa, teplota páry 180 ℃ a dodávka páry 2,5 t/h.

2. Technické parametry hlavního zařízení pro proces sušení tenkých vrstev

Podle požadavku tohoto projektu je kapacita úpravy kalu jedné soustavy sušení kalu stanovena na 2,5 t/h (podle obsahu vlhkosti 80 %) a obsah vlhkosti kalu je 35 %. Denní kapacita zpracování kalu jedné sušárny tenkých vrstev je 60 t/d (podle obsahu vlhkosti 80 %), jmenovitá kapacita odpařování jedné sušárny tenkých vrstev je 1,731 t/h, teplosměnná plocha jedné tenkovrstvá sušárna je 50 m2 a vlhkost na vstupu kalu je 80% a vlhkost na výstupu kalu je 35%. Zdrojem tepla sušičky tenkých vrstev je nasycená pára a parametry kvality dodávky páry jsou importovány: teplota páry je 180 ℃, tlak páry je 1,0 MPa, spotřeba páry jedné sušičky tenkého filmu je 2,33 t/h a počet tenkovrstvých sušiček je 2, jedna na jedno použití.

Sytá pára o teplotě 180 ℃ je dopravována tlakovým potrubím do lineární sušárny a je využívána jako zdroj tepla k nepřímému ohřevu polosuchého kalu. Voda v polosuchém kalu se dále odpařuje v lineární sušičce. Podle aktuální potřeby kalového produktu (start a stop) může konečný kal dosáhnout 10% vlhkosti a přejít do chladiče produktu.

Zpracovatelský výkon lineární sušárny je 0,769 t/h (vlhkost 35 %), jmenovitý výpar 0,214 t/h, teplosměnná plocha 50 m2, vlhkost na vstupu kalu lineární sušárny 35 %, vlhkost obsah výstupu kalu je 10 %, vstupní parametry kvality páry lineární sušárny: Teplota páry je 180 ℃, tlak páry je 1,0 MPa, spotřeba páry jedné lineární sušárny je 0,253 t/h a množství je vybaveno s 1 sadou.

Typ zařízení kondenzátoru nosného plynu je hybridní kondenzátor s přímým vstřikováním, se vstupem vzduchu 3 500 Nm3/h, vstupní teplotou plynu 95~110 ℃, výstupní teplotou plynu 90~180 Nm3/h a výstupním plynem teplota 55 ℃.

Typ zařízení sacího ventilátoru s indukovaným nosným plynem je vysokotlaký odstředivý ventilátor, maximální objem nasávání vzduchu je 400 Nm3/h, tlak vzduchu je 4,8 kPa, fyzikální parametry média nosného plynu: teplota 45 ℃, vlhkost je 80%~100% směs plynu se zápachem vlhkého vzduchu, jedna sada sušícího systému je vybavena 1 sadou.

Zpracovací kapacita chladiče produktu je 1,8 t/h, vstupní teplota kalu je 110 °C, výstupní teplota kalu je ≤45 °C, teplosměnná plocha je 20 m2 a množství je 1 jednotka.

3. Analýza ekonomické spotřeby energie při uvádění tenkovrstvé sušárny do provozu

Po téměř půl měsíci jednorázového uvedení do provozu a zprovoznění systému procesu sušení tenké vrstvy bahnem jsou výsledky následující.

Konstrukční konfigurace zpracovatelské kapacity jediné tenkovrstvé sušičky v tomto projektu je 60 t/d. V současné době je průměrné mokré čištění kalu během období uvádění do provozu 50 t/d (vlhkost 79 %), což dosáhlo 83 % projektované stupnice mokrého zpracování kalu a 87,5 % projektované stupnice čištění suchého kalu.

Průměrná vlhkost polosuchého kalu produkovaného tenkovrstvou sušárnou je 36 % a vlhkost polosuchého kalu exportovaného lineární sušárnou je 36 %, což je v zásadě v souladu s cílovou hodnotou designový produkt (35 %).

Měřeno externím měřičem syté páry v sušárně kalů je spotřeba syté páry 25 t/d, teoretická celková denní spotřeba tepla latentního tepla výparů páry je 25 t×1 000×2 014,8 kJ/kg÷4,184 kJ = 1,203 871 9×107 kcal/d. Průměrná denní celková odpařovací voda sušícího systému je (50 t × 0,79)-[50 t × (1-0,79)]÷(1-0,36) × 1 000 = 23 875 kg/d, pak jednotková spotřeba tepla systém sušení kalu je 1,203 871 9×107÷23 875=504 kcal/kg odpařené vody; Protože systém sušení kalu podléhá změně obsahu vlhkosti vlhkého kalu, kvalitě externí páry a vlastnostem zařízení pro přepravu polosuchých kalů pro požadavky na zrnitost a další faktory, je nutné optimalizovat hodnotu různých proměnných. v budoucím dlouhodobém zkušebním provozu tak, aby byly shrnuty nejlepší provozní podmínky a index ekonomické spotřeby energie systému.