1. Tok procesa sistema za sušenje tankog filma

Srednji proces mulja: kanta za mokri prijem mulja + pumpa za isporuku mulja + tankoslojni sušač + polusuha oprema za izlaz mulja + linearna sušara + hladnjak proizvoda.

Proces medija izduvnih gasova: para isparavanja (mešovita para)+ kutija za otpadni gas + kondenzator + eliminator magle + ventilator za induciranje propuha + uređaj za dezodoraciju.

Mulj u kanti za prijem mulja se direktno šalje u tankoslojnu sušaču pomoću puž pumpe za obradu sušenja. Ulaz za mulj tankoslojne sušare je opremljen pneumatskim nožnim ventilom, koji je povezan sa logičkim kontrolnim parametrima dovodne pumpe, puža za napajanje, sigurnosne zaštite tankoslojne sušare i druge opreme i instrumenata za detekciju.

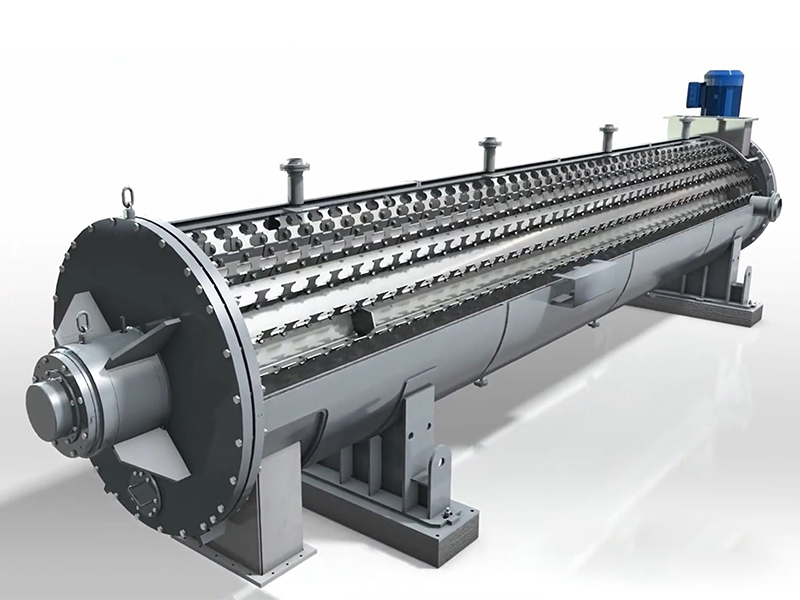

Model kućišta tankoslojne sušare, neto težina jedne mašine je 33 000 kg, neto veličina opreme je Φ1 800×15 180, horizontalni raspored i instalacija, mulj koji ulazi u tankoslojnu sušaru je ravnomerno raspoređen na vruće površina zida sušare rotorom tokom procesa rotacije, dok lopatica na rotoru više puta ponovo miješa mulj na vrućoj površini zida, i naprijed do izlaza mulja, voda u mulju se isparava u procesu . Polusuhe čestice mulja nakon sušenja iz tankog sloja transportuju se do linearne sušare kroz transporter mulja (aktivira se prema zahtjevima sadržaja vlage u muljnom proizvodu), a zatim ulaze u hladnjak mulja. Proizvod mulja se hladi zrakom koji struji u hladnjaku i rashladnom vodom koja teče u omotaču i rotirajućoj osovini. Sadržaj vlage je smanjen sa 80% na 35% (sadržaj vlage mulja od 35% je gornja granica kontrole procesa za pojedinačnu opremu tankoslojne sušare).

Plin nosač koji se ispušta iz tankoslojne sušare sadrži puno vodene pare, prašine i određenu količinu isparljivog plina (uglavnom H2S i NH3). Ako se direktno ispušta, to će uzrokovati određeni stepen zagađenja životne sredine. Stoga se ovim projektom razmatra sistem sakupljanja nosećeg plina i kondenzator i odstranjivač magle za uklanjanje prašine i vodene pare u izduvnom plinu, što je suprotno smjeru kretanja mulja u rotirajućem cilindru. Izlaz cijevi za izduvne plinove iznad mulja ulazi u kondenzator, a voda se hladi iz isparavanja izduvnih plinova. Indirektnom izmjenom topline raspršena voda se uklanja pločastim izmjenjivačem topline i rashladnim tornjem, kako bi se uštedjela voda i smanjilo ispuštanje kanalizacije. Gas koji se ne kondenzuje (mala količina pare, N2, vazduha i isparljivih mulja) prolazi kroz odmagljivač. Konačno, izduvni ventilator se ispušta iz sistema za sušenje do uređaja za dezodoraciju.

Potreba za izvorom topline određena je kao para, koja se uzima iz mreže toplotnog pokrivača izgrađene u blizini mjesta implementacije projekta. Uslovi dovoda pare su pritisak pare od 1,0 MPa, temperatura pare od 180 ℃ i dovod pare od 2,5 t/h.

2. Tehnički parametri glavne opreme za proces sušenja tankog filma

Prema zahtjevima ovog projekta, kapacitet obrade mulja jednog kompleta sistema za sušenje mulja je određen na 2,5t/h (prema sadržaju vlage od 80%), a sadržaj vlage mulja je 35%. Dnevni kapacitet obrade mulja jedne tankoslojne sušare je 60 t/d (prema sadržaju vlage od 80%), nazivni kapacitet isparavanja jedne tankoslojne sušare je 1,731 t/h, površina izmjene topline jedne tankoslojna sušara je 50 m2, a sadržaj vlage na ulazu mulja je 80%, a sadržaj vlage na izlazu mulja je 35%. Izvor toplote tankoslojne sušare je zasićena para, a kvalitet snabdevanja parom su uvezeni parametri: temperatura pare je 180 ℃, pritisak pare je 1,0 MPa, potrošnja pare jedne tankoslojne sušare je 2,33 t/h, a broj tankoslojnih sušara je 2, jedan za jednu upotrebu.

Zasićena para od 180 ℃ se transportuje do linearne sušare kroz cevovod pod pritiskom, a koristi se kao izvor toplote za indirektno zagrevanje polusuvog mulja. Voda u polusuvom mulju se dalje isparava u linearnom sušaču. Prema stvarnoj potražnji muljnog proizvoda (start i stop), konačni mulj može dostići 10% sadržaja vlage i otići u hladnjak proizvoda.

Kapacitet obrade linearne sušare je 0,769t/h (sadržaj vlage 35%), nominalno isparavanje je 0,214t/h, površina razmene toplote je 50 m2, sadržaj vlage na ulazu mulja u linearnu sušaru je 35%, vlaga sadržaj izlaznog mulja je 10%, ulazni parametri kvaliteta pare linearne sušare: temperatura pare je 180 ℃, pritisak pare je 1,0 MPa, potrošnja pare jedne linearne sušare je 0,253 t/h, a količina je opremljena sa 1 kompletom.

Tip opreme kondenzatora nosećeg gasa je hibridni kondenzator sa direktnim ubrizgavanjem, sa ulazom vazduha od 3 500 Nm3/h, temperaturom ulaznog gasa od 95~110 ℃, temperaturom izlaznog gasa od 90~180 Nm3/h i izlaznim gasom temperatura od 55 ℃.

Tip opreme ventilatora sa induciranim vučnim plinom je centrifugalni ventilator visokog pritiska, maksimalna usisna zapremina vazduha je 400 Nm3/h, pritisak vazduha je 4,8 kPa, fizički parametri medija nosača gasa: temperatura je 45 ℃, vlažnost je 80%~100% mokri vazduh i mirisna mešavina gasa, jedan set sistema za sušenje je opremljen sa 1 setom.

Kapacitet obrade hladnjaka proizvoda je 1,8t/h, ulazna temperatura mulja je 110°C, temperatura na izlazu mulja je ≤45°C, površina razmjene topline je 20 m2, a količina je 1 jedinica.

3. Analiza ekonomske potrošnje energije prilikom puštanja u rad tankoslojne sušare

Nakon skoro pola mjeseca jednokratnog puštanja u rad i puštanja u rad sistema tankoslojnog sušenja, rezultati su sljedeći.

Projektna konfiguracija kapaciteta obrade jedne tankoslojne sušare u ovom projektu je 60 t/d. Trenutno je prosječna mokra obrada mulja u periodu puštanja u rad 50 t/d (sadržaj vlage 79%), što je dostiglo 83% projektovane skale mokre bazne obrade mulja i 87,5% projektovane skale suve bazne obrade mulja.

Prosječni sadržaj vlage u polusuvom mulju proizvedenom u tankoslojnoj sušari iznosi 36%, a sadržaj vlage u polusuvom mulju koji se izvozi linearnom sušarom iznosi 36%, što je u osnovi u skladu sa ciljnom vrijednošću dizajnerski proizvod (35%).

Izmjereno eksternim mjeračem zasićene pare u radionici za sušenje mulja, potrošnja zasićene pare je 25 t/d, a teoretska ukupna dnevna potrošnja topline latentne topline isparavanja pare je 25 t×1 000×2 014,8 kJ/kg÷4,184 kJ =1,203 871 9×107 kcal/d. Prosečno dnevno ukupno isparavanje vode sistema za sušenje je (50 t ×0,79)-[50 t ×(1-0,79)]÷(1-0,36)×1 000=23 875 kg/d. Tada je jedinična potrošnja toplote od sistem za sušenje mulja je 1,203 871 9×107÷23 875=504 kcal/kg isparene vode; Budući da je sistem za sušenje mulja podložan promjeni vlažnosti mokrog mulja, kvaliteta vanjske pare i karakteristika opreme za transport polusuhih muljevih proizvoda prema zahtjevima granularnosti i drugim faktorima, potrebno je optimizirati vrijednost različitih varijabli. u budućem dugotrajnom probnom radu, kako bi se sumirali najbolji uslovi rada i ekonomski indeks potrošnje energije sistema.