1. Процес на система за сушене на тънък слой

Среден процес на утайки: съд за приемане на мокра утайка + помпа за подаване на утайки + сушилня с тънък слой + оборудване за извеждане на полусуха утайка + линейна сушилня + охладител на продукта.

Среден процес на отработените газове: изпарителна пара (смесена пара) + кутия за отпадъчни газове + кондензатор + елиминатор на мъгла + индуциран вентилатор + дезодориращо устройство.

Утайката в контейнера за приемане на утайки се изпраща директно към сушилнята за тънък слой от винтовата помпа за утайки за обработка за изсушаване. Входът за утайка на сушилнята за тънък филм е оборудван с пневматичен шибърен вентил, който е свързан с параметрите на логическото управление на захранващата помпа, захранващия винт, защитната защита на сушилнята за тънък филм и друго оборудване и инструменти за откриване.

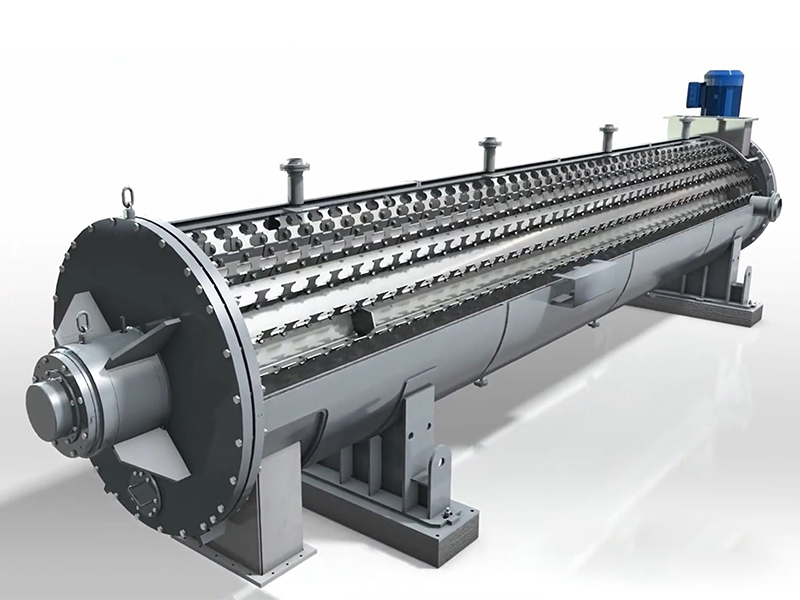

Моделът на корпуса на тънкослойната сушилня, нетното тегло на една машина е 33 000 kg, нетният размер на оборудването е Φ1 800×15 180, хоризонтално разположение и монтаж, утайката, влизаща в тънкослойната сушилня, се разпределя равномерно върху горещата повърхността на стената на сушилнята от ротора по време на процеса на въртене, докато лопатката на ротора многократно смесва утайката върху повърхността на горещата стена и напред към изхода на утайката, водата в утайката се изпарява в процеса . Частиците на полусухата утайка след изсушаване от тънкия слой се транспортират до линейната сушилня през конвейера за утайка (активиран според търсенето на съдържанието на влага в продукта от утайката) и след това влизат в охладителя на утайката. Утайката се охлажда от въздуха, протичащ в охладителя, и охлаждащата вода, протичаща в корпуса и въртящия се вал. Съдържанието на влага е намалено от 80% на 35% (съдържанието на влага в утайката от 35% е горната граница за контрол на процеса на единичното оборудване на сушилнята за тънък слой).

Газът носител, изпускан от сушилнята с тънък слой, съдържа много водна пара, прах и известно количество летлив газ (главно H2S и NH3). Ако се изхвърли директно, това ще доведе до известна степен на замърсяване на околната среда. Следователно, този проект разглежда системата за събиране на газ-носител и кондензатора и устройството за отстраняване на мъгла за отстраняване на праха и водните пари в отработените газове, което е противоположно на посоката на движение на утайката във въртящия се цилиндър. Изходът на тръбата за отработен газ над утайката влиза в кондензатора и водата се охлажда от изпарения отработен газ. Посредством индиректен топлообмен, пръскащата вода се отстранява чрез пластинчат топлообменник и охладителна кула, така че да се пести вода и да се намали изхвърлянето на отпадни води. Некондензиращ газ (малко количество пара, N2, въздух и летливи утайки) преминава през уловителя на мъгла. Накрая вентилаторът, предизвикан от отработените газове, се изпуска от системата за сушене към устройството за дезодориране.

Нужният източник на топлина се определя като пара, която се взема от тръбопроводната мрежа за топлинно покритие, изградена в близост до мястото на изпълнение на проекта. Условията за подаване на пара са налягане на парата от 1,0 MPa, температура на парата от 180 ℃ и подаване на пара от 2,5 t / h.

2. Технически параметри на основното оборудване за процес на сушене на тънък слой

Според търсенето на този проект, капацитетът за обработка на утайки на един комплект система за сушене на утайки се определя на 2,5 t / h (според съдържанието на влага от 80%), а съдържанието на влага в утайката е 35%. Ежедневният капацитет за третиране на утайки на един тънкослоен сушилня е 60 t/d (според съдържанието на влага от 80%), номиналният капацитет на изпарение на единичен тънкослоен сушилня е 1,731 t/h, площта на топлообмен на единичен тънкослойната сушилня е 50 m2, а съдържанието на влага на входа на утайката е 80%, а съдържанието на влага на изхода на утайката е 35%. Източникът на топлина на сушилнята с тънък филм е наситена пара, а качеството на подаването на пара е импортирани параметри: температурата на парата е 180 ℃, налягането на парата е 1,0 MPa, консумацията на пара на една сушилня с тънък филм е 2,33 t / h, а Броят на тънкослойните сушилни е 2, един за еднократна употреба.

Наситената пара от 180 ℃ се транспортира до линейната сушилня през тръбопровода под налягане и се използва като източник на топлина за индиректно загряване на полусухата утайка. Водата в полусухата утайка се изпарява допълнително в линейната сушилня. Според действителното търсене на утайката (старт и стоп), крайната утайка може да достигне 10% съдържание на влага и да отиде в охладителя на продукта.

Капацитетът на обработка на линейната сушилня е 0,769 t / h (съдържание на влага 35%), номиналното изпарение е 0,214 t / h, топлообменната площ е 50 m2, съдържанието на влага на входа на утайката на линейната сушилня е 35%, влагата съдържанието на изхода на утайката е 10%, входните параметри на качеството на парата на линейната сушилня: температурата на парата е 180 ℃, налягането на парата е 1,0 MPa, консумацията на пара на единична линейна сушилня е 0,253 t/h и количеството е оборудвано с 1 комплект.

Типът оборудване на кондензатора за газ носител е хибриден кондензатор с директно впръскване, с входящ въздух от 3 500 Nm3/h, температура на входящия газ от 95~110 ℃, температура на изходящия газ от 90~180 Nm3/h и изходящ газ температура 55 ℃.

Типът на оборудването на вентилатора с газ носител е центробежен вентилатор с високо налягане, максималният обем на засмукване на въздуха е 400 Nm3/h, налягането на въздуха е 4,8 kPa, физическите параметри на средата на газа носител: температурата е 45 ℃, влажността е 80%~100% газова смес с мирис на мокър въздух, един комплект система за сушене е оборудван с 1 комплект.

Капацитетът на обработка на охладителя на продукта е 1,8 t / h, температурата на входа на утайката е 110 ° C, температурата на изхода на утайката е ≤45 ° C, топлообменната площ е 20 m2, а количеството е 1 единица.

3. Анализ на икономичното потребление на енергия при въвеждане в експлоатация на тънкослойна сушилня

След близо половин месец еднократно пускане в експлоатация и пускане в експлоатация с натоварване с кал на системата за процес на сушене на тънък слой, резултатите са следните.

Капацитетът на проектната конфигурация за обработка на една тънкослойна сушилня в този проект е 60 t/d. Понастоящем средното третиране на мокра утайка по време на периода на пускане в експлоатация е 50 t/d (съдържанието на влага е 79%), което е достигнало 83% от проектираната скала за третиране на влажна основа и 87,5% от скалата за третиране на суха утайка.

Средното съдържание на влага в полусухата утайка, произведена от сушилнята с тънък слой, е 36%, а съдържанието на влага в полусухата утайка, изнесена от линейната сушилня, е 36%, което в общи линии е в съответствие с целевата стойност на дизайнерски продукт (35%).

Измерена от външния уред за измерване на наситена пара в цеха за сушене на утайки, консумацията на наситена пара е 25 t/d, а теоретичната обща дневна консумация на топлина на латентна топлина на изпаряване на пара е 25 t×1 000×2 014,8 kJ/kg÷4,184 kJ =1,203 871 9×107 kcal/d. Средната дневна обща изпарителна вода на сушилната система е (50 t × 0,79)-[50 t × (1-0,79)]÷(1-0,36) × 1 000=23 875 kg/d, тогава единичната консумация на топлина от система за сушене на утайки е 1.203 871 9×107÷23 875=504 kcal/kg изпарена вода; Тъй като системата за сушене на утайки е обект на промяна на съдържанието на влага в мократа утайка, качеството на външната пара и характеристиките на оборудването за транспортиране на продукти от полусуха утайка за изискванията за гранулиране и други фактори, е необходимо да се оптимизира стойността на различни променливи в бъдещата дългосрочна пробна експлоатация, така че да се обобщят най-добрите експлоатационни условия и икономически индекс на потребление на енергия на системата.