Penerapan mesin dewatering sentrifugal sekrup decanter dalam pengolahan limbah industri

Klasifikasi: Sistem Perawatan Bau

Nama industri: Peternakan peternakan

Tempat produksi polusi udara bau: area peternakan, instalasi pengolahan kotoran (stasiun)

Komposisi gas buang: amonia, hidrogen sulfida, dll

Efisiensi pemurnian pengolahan gas buang: 90%

Proses Pengolahan Bau: menara penghilang bau biologis

Biasanya decanter digunakan untuk apa?

Centrifuge decanter dapat menahan partikel padat di dalam lumpur setelah mengendap tanpa mengalir ke seluruh tubuh, dan dapat langsung tergores oleh konveyor sekrup di dekat saluran masuk lumpur. Di area penyelesaian drum, bilah spiral konveyor sekrup mengadopsi bentuk pita, yang mengurangi efek gangguan sekrup pada cairan pemisahan. Efek pemisahan ditingkatkan. Alur diproses di dinding bagian dalam drum untuk mencegah keausan pada badan spiral dan bilahnya, dan blok karbida yang disemen dipasang di bagian pengikis lumpur pada bilah spiral; Port pengumpan sekrup dan saluran keluar terak drum dilengkapi dengan selongsong paduan keras yang dapat diganti untuk meningkatkan ketahanan aus. Decanter centrifuge memiliki ketahanan aus yang baik dan masa pakai yang lama. Pelat pencegat centrifuge dipasang pada transisi antara bagian spiral lurus dan bagian kerucut, sehingga fase padat semakin terkompresi dan fase padat menjadi lebih kering. Kedalaman kolam cairan sangat dalam, dan fase cair membutuhkan waktu lama untuk terklarifikasi di dalam drum.

Pelat aliran centrifuge decanter dipasang pada spindel ujung sekrup di sisi dalam penutup ujung pembuangan. Ini adalah struktur cakram, dan bagian tengahnya dilengkapi dengan lubang pemasangan spindel, dan sekelompok lubang aliran dibuka secara merata di sekitar lubang pemasangan spindel. Hal ini dapat menghindari beberapa partikel padat ketika fase cair dibuang, dan cairan lebih jernih. Fasa padat yang tidak mengendap di dasar juga akan terpilin ke saluran keluar terak, dan laju perolehan kembali fasa padat lebih tinggi. Menggantikan secara mendasar metode pengobatan yang asli dan terbelakang saat ini, meningkatkan efisiensi pengobatan, mengurangi biaya pengobatan, melindungi lingkungan perkotaan, dan mencapai konstruksi yang beradab di lokasi. Ini dapat secara efektif dan tepat waktu menyesuaikan kecepatan diferensial untuk memastikan efek pemisahan yang stabil dari centrifuge decanter. Drum berputar berkecepatan tinggi dilengkapi dengan sekrup pengumpan, yang berputar searah dengan drum, tetapi perbedaan kecepatan antara keduanya dihasilkan oleh perbedaan. Suspensi memasuki mesin dari pipa pengumpanan. Di bawah aksi gaya sentrifugal, fase padat suspensi mengendap di dinding bagian dalam drum.

Prinsip dewatering dari decanter centrifuge

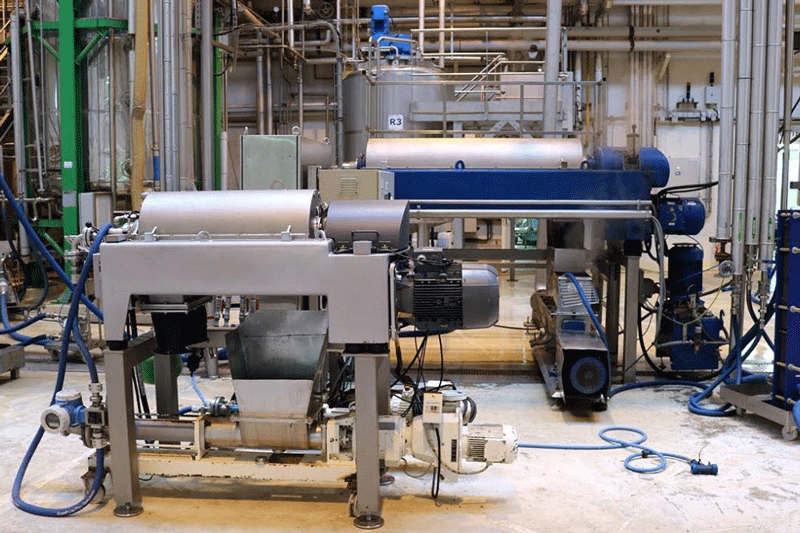

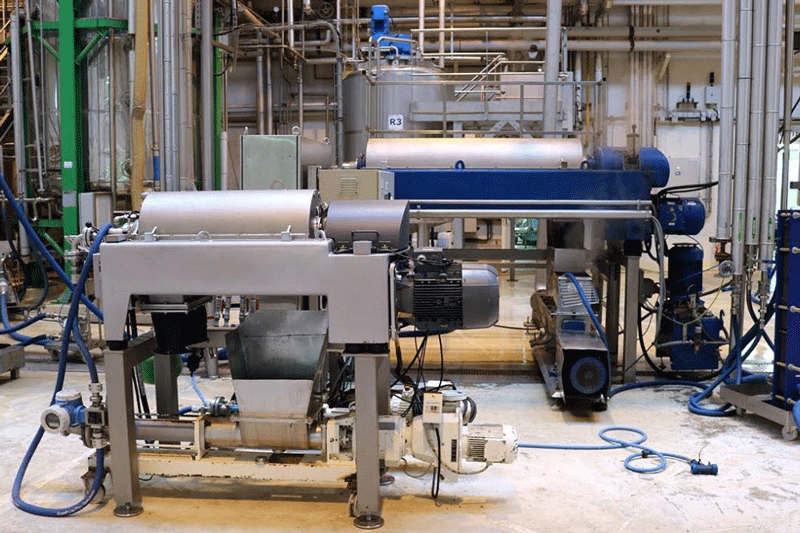

Mesin dewatering sentrifugal sekrup horizontal terutama terdiri dari drum, sekrup, diferensial, port umpan, saluran keluar fase cair, saluran keluar fase padat, penyekat level cairan, sistem penggerak dan sistem kontrol.

Prinsip pemisahan decanter centrifuge adalah menggunakan gravitasi dan gaya sentrifugal bahan yang berbeda untuk memisahkan zat padat dan cair. Prinsip kerja spesifiknya adalah sebagai berikut: 1. Campuran padat-cair yang akan dipisahkan dikirim ke dalam silinder berputar decanter centrifuge melalui pengangkat sekrup. 2. Ketika silinder yang berputar berputar dengan kecepatan tinggi, material dipisahkan oleh gaya sentrifugal. Material berat diendapkan pada dinding silinder dan jatuh membentuk lapisan dalam cangkang, sedangkan material ringan terbang ke lapisan dalam cangkang sentrifugal di bawah aksi gaya sentrifugal. 3. Partikel padat bergerak sepanjang konveyor sekrup menuju saluran keluar dan dibuang melalui saluran keluar padat, sedangkan cairan yang telah dibersihkan dikeluarkan dari saluran keluar cairan di tengah centrifuge. Prinsip kerja decanter centrifuge sederhana dan mudah dipahami, serta peralatannya memiliki beragam aplikasi, yang dapat digunakan dalam industri kimia, obat-obatan, makanan, perlindungan lingkungan, dan bidang lainnya. Pada saat yang sama, peralatan tersebut memiliki efisiensi tinggi dan efek pemisahan yang baik, sehingga disukai oleh industri.

Pemilihan jenis dan analisis parameter struktural mesin dewatering sentrifugal decanter

1. Karakteristik lumpur industri

Air limbah industri (di sini terutama mengacu pada industri kimia, percetakan dan pencelupan, pembuatan kertas dan air limbah industri lainnya) mengandung sejumlah besar serat, kotoran mekanis, sisa bahan kimia, dll. Dalam proses pra-pengolahan air limbah, perusahaan limbah akan berpisah dari kotoran yang tersisa dalam lumpur, melalui penyaringan, penghilangan pasir dan cara lain untuk mengekstraksi dan menggunakan kembali. Sisa pengotor, serat dan sisa bahan kimia serta pengotor mekanis dalam air limbah dibuang melalui saluran pembuangan dan dialirkan ke instalasi pengolahan limbah terpusat.

Ciri-ciri utama lumpur industri jenis ini adalah:

(1) Kandungan pengotor yang besar. Dibandingkan dengan jumlah lumpur yang dihasilkan oleh limbah domestik perkotaan, kandungan serat dan pengotor mekanisnya besar, yang kondusif untuk meningkatkan kinerja dewatering lumpur, dan jumlah bahan flokulasi relatif kecil. (2) Produksi lumpur lebih banyak. Konsentrasi SS air masuk pabrik limbah umumnya 800 ~ 1200mg/L, dan jumlah lumpur kering per ton produk akuatik mencapai 0,7 ~ 1,1 kg. (3) Mudah menghasilkan amonia dan hidrogen sulfida serta gas korosif lainnya. Karena banyak bahan baku industri mengandung bahan kimia dan zat organik, amonia dan hidrogen sulfida serta gas lainnya akan dihasilkan dalam penguraian, yang sangat korosif.

Pemilihan mesin dewatering

Sesuai dengan karakteristik dan kebutuhan pengelolaan lumpur, dipilih mesin dewatering sentrifugal sekrup decanter dengan desain kompak, efisiensi pemisahan tinggi, pengumpanan otomatis terus menerus, dan kedap udara yang baik.

Analisis parameter struktural penting (1) Diameter drum dan panjang efektif. Diameter dan panjang efektif drum menentukan area sedimentasi efektif lumpur dalam proses dewatering sentrifugal, yang secara langsung mempengaruhi kapasitas pengolahan peralatan. Mesin dewatering dengan diameter besar dan panjang efektif drum yang panjang memiliki area penyelesaian yang besar, sehingga memperpanjang waktu tinggal material di dalam drum, dan efek pemisahannya lebih baik pada kecepatan yang sama. Pada saat yang sama, kapasitas pengangkutan terak sekrup dengan diameter drum besar juga besar. Dengan kapasitas pengangkutan terak yang sama, centrifuge dengan diameter drum kecil memiliki kecepatan diferensial yang rendah, sehingga kondusif untuk mengurangi konsumsi energi dan kehilangan peralatan. (2) Sudut Drum setengah kerucut. Ukuran sudut setengah kerucut drum secara langsung mempengaruhi kecepatan pengangkutan terak dan efek dehidrasi dari mesin dewatering. Saat memisahkan lumpur biokimia yang sulit dipisahkan (lebih sulit dipisahkan daripada lumpur lainnya), sudut setengah kerucut drum umumnya diatur dalam 6°, yang kondusif untuk meningkatkan kedalaman lapisan cair dan meningkatkan laju pemulihan lumpur. . Jika terdapat banyak serat dalam lumpur yang harus dipisahkan dan lumpur primer menyumbang 60%, lumpur tersebut mudah dipisahkan. Sudut setengah kerucut drum pada peralatan dipilih menjadi 8°, yang kondusif untuk meningkatkan efisiensi pengangkutan terak, tetapi Sudut setengah kerucut drum biasanya dikontrol dalam 10°.

(3) Kecepatan drum. Kecepatan putaran drum secara langsung menentukan faktor pemisahan. Bila ditemukan kadar air kue lumpur tinggi dan efek pengawetannya buruk, kecepatan putaran drum harus ditingkatkan untuk meningkatkan gaya sentrifugal guna meningkatkan kandungan padat kue lumpur. Namun, kecepatan drum tidak boleh terlalu besar, jika tidak maka akan merusak flok lumpur, namun mempengaruhi efek dehidrasi. Dalam penerapan praktisnya, ditemukan bahwa kecepatan drum yang lebih sesuai adalah 2200 ~ 2400r/mnt. (4) Kecepatan diferensial. Kecepatan diferensial adalah kecepatan relatif antara drum dan konveyor sekrup. Ketika konsentrasi padat umpan mesin dewatering lebih besar dari atau sama dengan 3%, kecepatan diferensial harus disesuaikan dengan tepat, sehingga sedimen yang mengendap di dinding bagian dalam drum akan segera dibuang dari saluran keluar lumpur dari mesin dewatering. drum. Ketika konsentrasi padatan umpan mesin dewatering kurang dari 3%, kecepatan diferensial harus dikurangi, waktu sedimentasi harus diperpanjang, dan ketebalan sedimen harus ditingkatkan, yang kondusif untuk meningkatkan kandungan padatan dari mesin dewatering. kue lumpur dan tingkat pemulihan lumpur.

Masalah umum dan penanggulangannya dalam manajemen operasi

1.Masalah umum di awal debugging

(1) Kekeruhan filtrat dan tingkat perolehan lumpur yang rendah. Laju perolehan kembali lumpur terutama bergantung pada konsentrasi padatan tersuspensi dalam filtrat dehidrasi. Ketika konsentrasi padatan tersuspensi tinggi, filtratnya menjadi keruh. Sebagian lumpur tidak membentuk kue lumpur, tetapi dibuang bersama filtratnya dan dikembalikan ke sistem pengumpulan limbah, sehingga mengurangi efisiensi pengolahan lumpur pada mesin dehidrasi. Pada tahap awal debugging peralatan, selain mempertimbangkan apakah rasio lumpur dan obat masuk akal, penting juga untuk mempertimbangkan apakah ketinggian penyekat level cairan di centrifuge sudah tepat. Ketinggian penyekat ketinggian cairan secara langsung mempengaruhi volume penyelesaian efektif centrifuge dan panjang zona pengeringan. Ketika kedalaman lapisan cair di dalam drum kecil, partikel lepas pada permukaan lapisan terak mudah dibuang bersama lapisan cair, dan laju perolehan lumpur menurun. Oleh karena itu, bila perbandingan lumpur terhadap obat cukup dan filtratnya masih keruh, penyekat level cairan dapat ditingkatkan secara tepat agar ketinggian penyekat mendekati nilai kritis lapisan cairan (ketinggian kekeruhan dan tinggi kekeruhan). titik demarkasi pada lapisan cair). Setelah memperoleh hasil yang lebih baik, peralatan lain dapat disesuaikan secara bergantian.

(2) Material sering tersumbat di dalam drum. Fenomena pemblokiran material sering terjadi pada drum. Salah satu jenis pemblokiran material terjadi pada periode start-up peralatan, yang biasanya disebabkan oleh alarm kelebihan beban motor saat start-up. Setelah dilakukan pemeriksaan, ditemukan adanya lumpur yang relatif kering di dalam drum. Perpanjang waktu pembilasan pada pematian berikutnya hingga air filter menjadi jernih. Jenis penyumbatan lain yang terjadi dalam pengoperasian, yaitu masalah pengoperasian buatan manusia, seperti konsentrasi lumpur umpan yang tinggi, dan rendahnya kontrol kecepatan diferensial, mengakibatkan waktu sedimentasi yang lama, lapisan sedimen yang terlalu tebal, sehingga mengakibatkan penyumbatan pada drum. . Pada saat ini, kesalahan dapat dihilangkan dengan meningkatkan kecepatan diferensial untuk mempercepat kecepatan pengiriman terak. Ada juga jenis bahan penyumbatan yang disebabkan oleh penumpukan kotoran padat pada lumpur industri, seperti sampah plastik biasa, karena lembaran plastik tersebut bersifat lentur dan tidak mudah pecah oleh mesin pemotong, dengan lumpur tersebut dimasukkan ke dalam centrifuge, akan menempel pada dinding bagian dalam drum, akumulasi material penyumbatan dalam jangka panjang. Untuk mengatasi masalah serupa, mesin pemotong umpan diubah dari pemotongan ekstrusi menjadi pemotongan pisau, dan penutup mesin dibuka dan dicuci secara teratur, yang secara efektif mengurangi frekuensi pemblokiran material. Kunci untuk mengatasi penyumbatan jenis ini adalah dengan mencegah masuknya lembaran plastik ke dalam lumpur dari sumbernya.

2. Masalah umum dalam pengoperasian

Ruang biodeodorisasi dapat diterapkan di berbagai industri dan sektor, menjadikannya solusi penghilangan bau yang serbaguna dan efektif. Sistem pengolahan biologis semakin banyak digunakan untuk mengatasi masalah bau di berbagai industri, termasuk produksi industri, pemulihan lingkungan, produksi dan pengolahan pertanian dan peternakan, dll.

(1) Sifat lumpur umpan berubah. Tingkat pembusukan lumpur dalam air limbah industri mempunyai pengaruh yang besar terhadap sifat-sifat lumpur. Ketika kandungan serat dalam lumpur tinggi, lumpur mudah mengalami dehidrasi, yang dapat mengurangi dosis flokulan dan menurunkan penyekat lapisan cair. Jika serat pada sludge pendek (biasanya disertai pembusukan), sludge memiliki viskositas yang tinggi dan tidak mudah mengalami dehidrasi. Oleh karena itu, volume umpan dehidrator harus dikurangi secara tepat, kelipatan pengenceran bahan harus ditingkatkan, dan area kontak lumpur obat harus ditingkatkan untuk memastikan efek dehidrasi. Pergantian musim dan perubahan suhu juga mempunyai pengaruh yang besar terhadap sifat-sifat lumpur. Pengaruh tersebut umumnya terjadi pada pergantian musim semi dan musim panas serta musim gugur dan musim dingin. Pada suhu rendah, muatan negatif lumpur aktif lebih kecil dibandingkan pada suhu tinggi, sekresi ekstraseluler lumpur aktif mengandung lebih banyak zat kental, lumpur lebih hidrofilik, dan kompresibilitas lumpur berkurang dan sulit untuk mengendap. . Pada saat ini, volume umpan mesin dewatering harus dikurangi secara tepat, rasio pengenceran flokulan harus ditingkatkan, dan garam besi dapat ditambahkan ke lumpur yang diumpankan untuk menghancurkan viskositas permukaan dan hidrofilisitas lumpur, yang kondusif untuk mengurangi resistensi spesifik lumpur dan meningkatkan penyaringan air.

(2) Penerapan flokulan yang tidak tepat. Pada aspek dewatering lumpur, poliakrilamida kationik umumnya digunakan sebagai flokulan untuk mengurangi ketahanan spesifik lumpur, sehingga lumpur mudah mengalami dehidrasi setelah pemisahan padat-cair. Penerapan flokulan yang tidak tepat akan menyebabkan efek pengeringan lumpur yang buruk, tingkat perolehan lumpur yang rendah, dan limbah farmasi. Saat memilih poliakrilamida, karakteristik dehidrator sentrifugal decanter harus dipertimbangkan sepenuhnya. Dalam pengoperasian centrifuge, drum berputar dengan kecepatan tinggi, sehingga untuk mendapatkan efek stratifikasi air lumpur yang lebih baik, lapisan endapan relatif padat. Oleh karena itu, berat molekul poliakrilamida umumnya tidak kurang dari 10 juta, dan ionisitasnya 50% ~ 70%. Dosis flokulan harus moderat, dan kejernihan air filter tidak boleh terlalu ditekankan. Dosis flokulan yang berlebihan tidak hanya menimbulkan limbah yang serius, tetapi juga busa pada air filter yang menimbulkan ketidaknyamanan dalam pengelolaannya. Secara umum, disarankan untuk mengontrol laju pemulihan lumpur sekitar 95%, dan efek dehidrasi serta dosis flokulasi dapat mencapai keadaan yang lebih masuk akal saat ini. (3) Pengaruh gas korosi pada peralatan. Karena gas korosif seperti hidrogen sulfida dan amonia yang sering dihasilkan dalam proses pengeringan lumpur industri, hal ini sangat berbahaya bagi komponen peralatan, dan konverter frekuensi, layar LCD, pengontrol, dan komponen lain dalam sistem kontrol centrifuge mudah untuk digunakan. gagal karena korosi. Dalam hal ini, sistem kontrol centrifuge diisolasi dari mesin dewatering, dan sistem pasokan udara bertekanan positif ditambahkan ke pertukaran udara antara ruang isolasi, yang telah mencapai hasil yang baik. Disarankan agar pengaruh gas korosif pada peralatan harus dipertimbangkan dalam desain ruang mesin dewatering, dan mesin dewatering serta kabinet kontrol harus ditempatkan di ruangan terpisah, yang dapat mengurangi kegagalan korosif peralatan dan memperpanjang umur peralatan. umur peralatan.

Kesimpulan

(1) Mesin dewatering sentrifugal sekrup horizontal cocok untuk pengolahan lumpur yang dihasilkan dalam pengolahan air limbah industri. (2) Kunci pengoperasian dan pengelolaan sistem dehidrator sentrifugal sekrup decanter adalah memahami keseimbangan antara lumpur, peralatan, dan flokulan. Operator lokasi perlu mengamati dan meringkas dengan cermat, dan terus-menerus mengeksplorasi aturan dari pengoperasian sebenarnya, sehingga dehidrator sentrifugal sekrup decanter selalu mempertahankan efisiensi tinggi.