औद्योगिक सीवेज उपचार में डिकैन्टर स्क्रू सेंट्रीफ्यूगल डीवाटरिंग मशीन का अनुप्रयोग

वर्गीकरण: गंध उपचार प्रणाली

उद्योग का नाम: प्रजनन फार्म

गंध वायु प्रदूषण उत्पादन स्थान: प्रजनन क्षेत्र क्षेत्र, खाद उपचार संयंत्र (स्टेशन)

निकास गैस संरचना: अमोनिया, हाइड्रोजन सल्फाइड, आदि

निकास गैस उपचार शुद्धि दक्षता: 90%

गंध उपचार प्रक्रिया: जैविक दुर्गन्ध टॉवर

आमतौर पर डिकैन्टर का उपयोग किस लिए किया जाता है?

डिकैन्टर सेंट्रीफ्यूज ठोस कणों को पूरे शरीर में प्रवाहित किए बिना जमने के बाद कीचड़ में रख सकता है, और कीचड़ इनलेट के पास स्क्रू कन्वेयर द्वारा सीधे खरोंच कर हटाया जा सकता है। ड्रम के निपटान क्षेत्र में, स्क्रू कन्वेयर का सर्पिल ब्लेड रिबन आकार को अपनाता है, जो पृथक्करण तरल पर स्क्रू के अशांति प्रभाव को कम करता है। पृथक्करण प्रभाव में सुधार हुआ है. सर्पिल शरीर और ब्लेड के घिसाव को रोकने के लिए ड्रम की भीतरी दीवार में खांचे को संसाधित किया जाता है, और सीमेंटेड कार्बाइड ब्लॉक को सर्पिल ब्लेड के मिट्टी स्क्रैपिंग भाग में स्थापित किया जाता है; स्क्रू फीड पोर्ट और ड्रम स्लैग आउटलेट पहनने के प्रतिरोध को बढ़ाने के लिए बदली जाने योग्य हार्ड मिश्र धातु आस्तीन से सुसज्जित हैं। डिकैन्टर सेंट्रीफ्यूज में अच्छा पहनने का प्रतिरोध और लंबी सेवा जीवन है। सेंट्रीफ्यूज इंटरसेप्ट प्लेट को सीधे सर्पिल अनुभाग और शंकु अनुभाग के बीच संक्रमण पर स्थापित किया जाता है, ताकि ठोस चरण और अधिक संपीड़ित हो और ठोस चरण सूख जाए। तरल पूल की गहराई गहरी है, और तरल चरण को ड्रम में स्पष्ट होने में लंबा समय लगता है।

डिकैन्टर सेंट्रीफ्यूज की फ्लो प्लेट ड्रेन एंड कवर के अंदरूनी हिस्से पर स्क्रू एंड स्पिंडल पर स्थापित की जाती है। यह एक डिस्क संरचना है, और केंद्र में एक स्पिंडल माउंटिंग छेद प्रदान किया जाता है, और स्पिंडल माउंटिंग होल के चारों ओर प्रवाह छेद का एक समूह समान रूप से खोला जाता है। जब तरल चरण डिस्चार्ज हो जाता है तो यह कुछ ठोस कणों से बच सकता है और तरल साफ हो जाता है। ठोस चरण जो नीचे तक व्यवस्थित नहीं होता है, उसे भी स्लैग आउटलेट में सर्पिलीकृत किया जाएगा, और ठोस चरण की पुनर्प्राप्ति दर अधिक है। मौजूदा मूल और पिछड़ी उपचार विधियों को मौलिक रूप से बदलें, उपचार दक्षता में सुधार करें, उपचार लागत कम करें, शहरी पर्यावरण की रक्षा करें और साइट पर सभ्य निर्माण प्राप्त करें। यह डिकैन्टर सेंट्रीफ्यूज के स्थिर पृथक्करण प्रभाव को सुनिश्चित करने के लिए अंतर गति को प्रभावी ढंग से और समय पर समायोजित कर सकता है। हाई-स्पीड घूमने वाला ड्रम एक फीडिंग स्क्रू से लैस होता है, जो ड्रम के समान दिशा में घूमता है, लेकिन दोनों के बीच की गति में अंतर अंतर से उत्पन्न होता है। सस्पेंशन फीडिंग पाइप से मशीन में प्रवेश करता है। केन्द्रापसारक बल की कार्रवाई के तहत, निलंबन का ठोस चरण ड्रम की भीतरी दीवार पर स्थापित हो जाता है।

डिकैन्टर सेंट्रीफ्यूज का डीवाटरिंग सिद्धांत

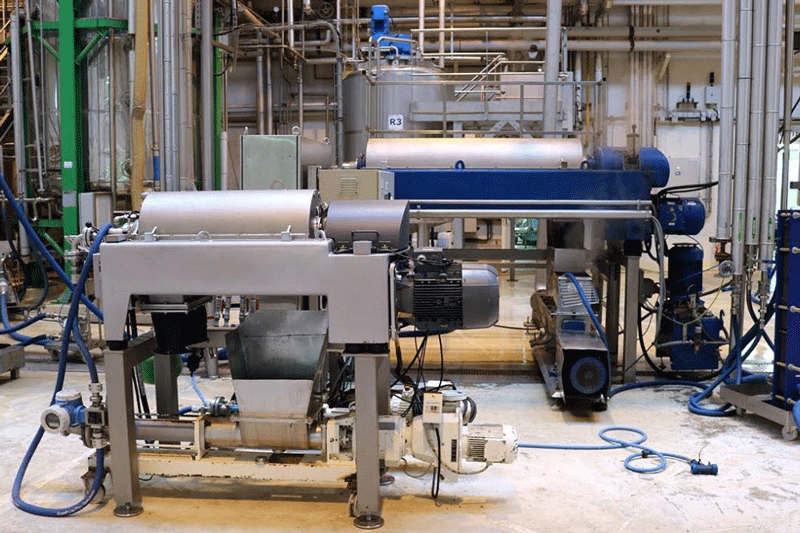

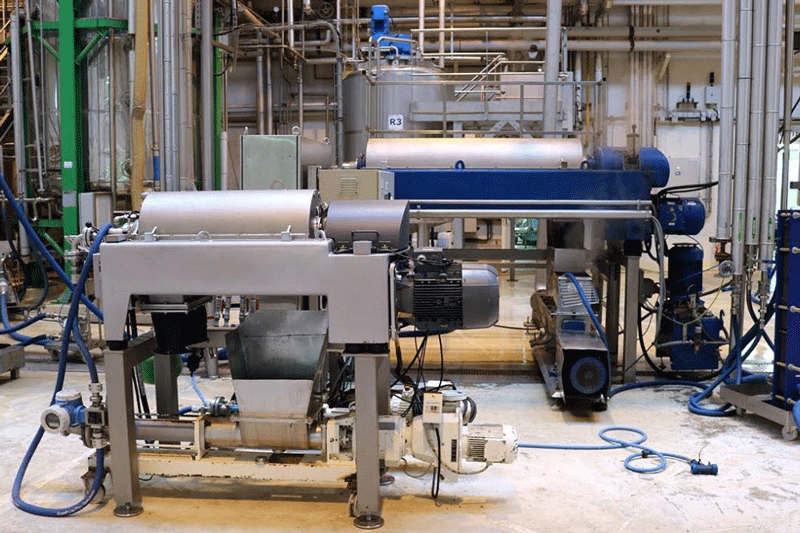

क्षैतिज स्क्रू सेंट्रीफ्यूगल डीवाटरिंग मशीन मुख्य रूप से ड्रम, स्क्रू, डिफरेंशियल, फीड पोर्ट, लिक्विड फेज़ आउटलेट, सॉलिड फेज़ आउटलेट, लिक्विड लेवल बैफल, ड्राइव सिस्टम और कंट्रोल सिस्टम से बनी होती है।

डिकैन्टर सेंट्रीफ्यूज का पृथक्करण सिद्धांत ठोस और तरल को अलग करने के लिए सामग्रियों के विभिन्न गुरुत्वाकर्षण और केन्द्रापसारक बल का उपयोग करना है। विशिष्ट कार्य सिद्धांत इस प्रकार है: 1. अलग किए जाने वाले ठोस-तरल मिश्रण को स्क्रू लिफ्टर के माध्यम से डिकैन्टर सेंट्रीफ्यूज के घूमने वाले सिलेंडर में भेजा जाता है। 2. जब घूमने वाला सिलेंडर तेज गति से घूमता है, तो सामग्री केन्द्रापसारक बल द्वारा अलग हो जाती है। भारी सामग्री सिलेंडर की दीवार पर जमा हो जाती है और खोल की आंतरिक परत बनाने के लिए नीचे गिरती है, जबकि हल्की सामग्री केन्द्रापसारक बल की कार्रवाई के तहत केन्द्रापसारक खोल की आंतरिक परत तक उड़ जाती है। 3. ठोस कण स्क्रू कन्वेयर के साथ आउटलेट तक जाते हैं और ठोस आउटलेट के माध्यम से डिस्चार्ज हो जाते हैं, जबकि साफ किए गए तरल को सेंट्रीफ्यूज के बीच में लिक्विड आउटलेट से डिस्चार्ज कर दिया जाता है। डिकैन्टर सेंट्रीफ्यूज का कार्य सिद्धांत सरल और समझने में आसान है, और उपकरण में अनुप्रयोगों की एक विस्तृत श्रृंखला है, जिसका उपयोग रासायनिक उद्योग, चिकित्सा, भोजन, पर्यावरण संरक्षण और अन्य क्षेत्रों में किया जा सकता है। साथ ही, उपकरण में उच्च दक्षता और अच्छा पृथक्करण प्रभाव होता है, इसलिए यह उद्योग द्वारा पसंदीदा है।

डिकैन्टर सेंट्रीफ्यूगल डीवाटरिंग मशीन का प्रकार चयन और संरचनात्मक पैरामीटर विश्लेषण

1. औद्योगिक कीचड़ के लक्षण

औद्योगिक अपशिष्ट जल (यहां मुख्य रूप से रासायनिक उद्योग, छपाई और रंगाई, कागज बनाने और अन्य औद्योगिक अपशिष्ट जल को संदर्भित करता है) में बड़ी संख्या में फाइबर, यांत्रिक अशुद्धियां, अवशिष्ट रसायन इत्यादि होते हैं। अपशिष्ट जल पूर्व-उपचार की प्रक्रिया में, सीवेज उद्यम भाग लेंगे स्क्रीनिंग, रेत हटाने और निकालने और पुन: उपयोग करने के अन्य तरीकों के माध्यम से, कीचड़ में बची हुई उपलब्ध अशुद्धियों की पहचान करना। अपशिष्ट जल में शेष अशुद्धियाँ, फाइबर और अवशिष्ट रसायन और यांत्रिक अशुद्धियाँ सीवेज के माध्यम से छोड़ी जाती हैं और केंद्रीकृत सीवेज उपचार संयंत्र में प्रवाहित होती हैं।

इस प्रकार के औद्योगिक कीचड़ की मुख्य विशेषताएं हैं:

(1) बड़ी अशुद्धता सामग्री। शहरी घरेलू सीवेज द्वारा उत्पादित कीचड़ की मात्रा की तुलना में, फाइबर और यांत्रिक अशुद्धियों की सामग्री बड़ी है, जो कीचड़ के निर्जलीकरण प्रदर्शन में सुधार करने के लिए अनुकूल है, और फ्लोक्यूलेशन एजेंट की मात्रा अपेक्षाकृत कम है। (2) मिट्टी का अधिक उत्पादन। सीवेज प्लांट इनलेट पानी की एसएस सांद्रता आम तौर पर 800 ~ 1200mg/L है, और प्रति टन जलीय उत्पादों में सूखी मिट्टी की मात्रा 0.7 ~ 1.1 किलोग्राम तक पहुंच जाती है। (3) अमोनिया और हाइड्रोजन सल्फाइड और अन्य संक्षारक गैसों का उत्पादन करना आसान है। क्योंकि कई औद्योगिक कच्चे माल में रसायन और कार्बनिक पदार्थ होते हैं, अपघटन में अमोनिया और हाइड्रोजन सल्फाइड और अन्य गैसें उत्पन्न होंगी, जो अत्यधिक संक्षारक हैं।

डीवाटरिंग मशीन का चयन

कीचड़ की विशेषताओं और प्रबंधन आवश्यकताओं के अनुसार, कॉम्पैक्ट डिजाइन, उच्च पृथक्करण दक्षता, निरंतर स्वचालित फीडिंग और अच्छी वायुरोधीता के साथ डिकैन्टर स्क्रू सेंट्रीफ्यूगल डिवाटरिंग मशीन का चयन किया जाता है।

महत्वपूर्ण संरचनात्मक मापदंडों का विश्लेषण (1) ड्रम व्यास और प्रभावी लंबाई। ड्रम का व्यास और प्रभावी लंबाई केन्द्रापसारक निर्जलीकरण की प्रक्रिया में कीचड़ के प्रभावी अवसादन क्षेत्र को निर्धारित करती है, जो सीधे उपकरण की उपचार क्षमता को प्रभावित करती है। बड़े व्यास और ड्रम की लंबी प्रभावी लंबाई वाली डीवाटरिंग मशीन में एक बड़ा निपटान क्षेत्र होता है, जो ड्रम में सामग्री के निवास समय को बढ़ाता है, और उसी गति के तहत पृथक्करण प्रभाव बेहतर होता है। साथ ही, बड़े ड्रम व्यास की स्क्रू स्लैग परिवहन क्षमता बड़ी होती है। समान स्लैग परिवहन क्षमता के तहत, छोटे ड्रम व्यास वाले सेंट्रीफ्यूज में कम अंतर गति होती है, जो ऊर्जा खपत और उपकरण हानि को कम करने के लिए अनुकूल है। (2) ड्रम आधा शंकु कोण. ड्रम अर्ध-शंकु कोण का आकार सीधे स्लैग परिवहन गति और डीवाटरिंग मशीन के निर्जलीकरण प्रभाव को प्रभावित करता है। जैव रासायनिक कीचड़ को अलग करते समय जिसे अलग करना मुश्किल होता है (अन्य कीचड़ को अलग करना अधिक कठिन होता है), ड्रम आधा-शंकु कोण आम तौर पर 6 डिग्री के भीतर सेट किया जाता है, जो तरल परत की गहराई बढ़ाने और कीचड़ वसूली दर में सुधार करने के लिए अनुकूल है . जब कीचड़ में अलग करने के लिए बड़ी संख्या में फाइबर होते हैं और प्राथमिक कीचड़ 60% होता है, तो कीचड़ को अलग करना आसान होता है। उपकरण के ड्रम अर्ध-शंकु कोण को 8° के रूप में चुना जाता है, जो स्लैग परिवहन दक्षता में सुधार के लिए अनुकूल है, लेकिन ड्रम अर्ध-शंकु कोण को आमतौर पर 10° के भीतर नियंत्रित किया जाता है।

(3) ड्रम की गति. ड्रम की घूर्णन गति सीधे पृथक्करण कारक निर्धारित करती है। जब यह पाया जाता है कि मिट्टी के केक में नमी की मात्रा अधिक है और इलाज का प्रभाव खराब है, तो मिट्टी के केक की ठोस सामग्री में सुधार करने के लिए केन्द्रापसारक बल को बढ़ाने के लिए ड्रम की घूर्णन गति को बढ़ाया जाना चाहिए। हालाँकि, ड्रम की गति बहुत अधिक नहीं होनी चाहिए, अन्यथा यह कीचड़ के झुंड को नष्ट कर देगा, लेकिन निर्जलीकरण प्रभाव को प्रभावित करेगा। व्यावहारिक अनुप्रयोग में, यह पाया गया है कि अधिक उपयुक्त ड्रम गति 2200 ~ 2400r/मिनट है। (4) विभेदक गति। विभेदक गति ड्रम और स्क्रू कन्वेयर के बीच की सापेक्ष गति है। जब डीवाटरिंग मशीन की फ़ीड की ठोस सांद्रता 3% से अधिक या उसके बराबर हो, तो अंतर गति को उचित रूप से समायोजित किया जाना चाहिए, ताकि ड्रम की भीतरी दीवार में जमा होने वाली तलछट जल्द ही मिट्टी के आउटलेट से निकल जाए। ढोल. जब डीवाटरिंग मशीन के फ़ीड की ठोस सांद्रता 3% से कम हो, तो अंतर गति को कम किया जाना चाहिए, अवसादन का समय बढ़ाया जाना चाहिए, और तलछट की मोटाई बढ़ाई जानी चाहिए, जो ठोस सामग्री में सुधार के लिए अनुकूल है मिट्टी का केक और कीचड़ पुनर्प्राप्ति दर।

संचालन प्रबंधन में सामान्य समस्याएँ और प्रतिउपाय

1. डिबगिंग की शुरुआत में सामान्य समस्याएं

(1) निस्पंद की गंदलापन और कम कीचड़ पुनर्प्राप्ति दर। कीचड़ पुनर्प्राप्ति दर मुख्य रूप से निर्जलीकरण निस्पंद में निलंबित ठोस पदार्थों की एकाग्रता पर निर्भर करती है। जब निलंबित ठोस पदार्थों की सांद्रता अधिक होती है, तो निस्पंद बादलयुक्त होता है। कीचड़ का एक हिस्सा मिट्टी के केक का निर्माण नहीं करता है, लेकिन छानने के साथ निकल जाता है और सीवेज संग्रह प्रणाली में वापस आ जाता है, जिससे निर्जलीकरण मशीन की कीचड़ उपचार दक्षता कम हो जाती है। उपकरण डिबगिंग के प्रारंभिक चरण में, यह विचार करने के अलावा कि क्या मिट्टी और दवा का अनुपात उचित है, यह भी विचार करना महत्वपूर्ण है कि क्या सेंट्रीफ्यूज में तरल स्तर के बाधक की ऊंचाई उचित है। तरल स्तर के बाधक की ऊंचाई सीधे अपकेंद्रित्र के प्रभावी निपटान मात्रा और सुखाने वाले क्षेत्र की लंबाई को प्रभावित करती है। जब ड्रम में तरल परत की गहराई छोटी होती है, तो स्लैग परत की सतह पर ढीले कणों को तरल परत के साथ निर्वहन करना आसान होता है, और कीचड़ पुनर्प्राप्ति दर कम हो जाती है। इसलिए, जब मिट्टी और दवा का अनुपात उचित होता है और निस्पंद अभी भी धुंधला होता है, तो तरल स्तर के बाफ़ल को उचित रूप से बढ़ाया जा सकता है ताकि बाफ़ल की ऊंचाई को तरल परत के महत्वपूर्ण मूल्य (गंदलापन की ऊंचाई और) के करीब बनाया जा सके। तरल परत में सीमांकन बिंदु)। बेहतर परिणाम प्राप्त करने के बाद, अन्य उपकरणों को बारी-बारी से समायोजित किया जा सकता है।

(2) सामग्री अक्सर ड्रम में अवरुद्ध हो जाती है। सामग्री अवरुद्ध होने की घटना अक्सर ड्रम में होती है। उपकरण की स्टार्ट-अप अवधि में एक प्रकार की सामग्री अवरोधन होता है, जो आमतौर पर स्टार्ट-अप के दौरान मोटर अधिभार अलार्म के कारण होता है। निरीक्षण के बाद पता चला कि ड्रम में अपेक्षाकृत सूखा कीचड़ है। अगले शटडाउन के दौरान कुल्ला करने का समय तब तक बढ़ाएँ जब तक फ़िल्टर का पानी साफ न हो जाए। ऑपरेशन में एक अन्य प्रकार की प्लगिंग होती है, जो एक मानव निर्मित ऑपरेशन समस्या है, जैसे फ़ीड कीचड़ की उच्च सांद्रता, और अंतर गति का कम नियंत्रण, जिसके परिणामस्वरूप लंबे समय तक अवसादन समय होता है, बहुत मोटी तलछट परत होती है, जिसके परिणामस्वरूप ड्रम में प्लगिंग होती है। . इस समय, स्लैग वितरण गति को तेज करने के लिए अंतर गति को बढ़ाकर गलती को समाप्त किया जा सकता है। एक प्रकार की प्लगिंग सामग्री भी होती है जो औद्योगिक कीचड़ में ठोस अशुद्धियों के संचय के कारण होती है, जैसे कि आम प्लास्टिक कचरा, क्योंकि प्लास्टिक शीट लचीली होती है और काटने वाली मशीन द्वारा इसे तोड़ना आसान नहीं होता है, कीचड़ अपकेंद्रित्र में चला जाता है, ड्रम की आंतरिक दीवार से जुड़ा होगा, प्लगिंग सामग्री का दीर्घकालिक संचय। इसी तरह की समस्याओं को हल करने के लिए, फ़ीड कटिंग मशीन को एक्सट्रूज़न कटिंग से ब्लेड कटिंग में बदल दिया जाता है, और मशीन के कवर को नियमित रूप से खोला और धोया जाता है, जो प्रभावी रूप से अवरुद्ध सामग्री की आवृत्ति को कम करता है। इस प्रकार की रुकावट को हल करने की कुंजी प्लास्टिक शीट को स्रोत से कीचड़ में प्रवेश करने से रोकना है।

2. संचालन में सामान्य समस्याएँ

बायोडोराइजेशन चैम्बर्स का उपयोग उद्योगों और क्षेत्रों की एक विस्तृत श्रृंखला में होता है, जो उन्हें एक बहुमुखी और प्रभावी गंध उपचार समाधान बनाता है। औद्योगिक उत्पादन, पर्यावरण निवारण, कृषि और पशुपालन उत्पादन और प्रसंस्करण आदि सहित विभिन्न उद्योगों में गंध की समस्याओं को हल करने के लिए जैविक उपचार प्रणालियों का तेजी से उपयोग किया जा रहा है।

(1) फ़ीड कीचड़ की प्रकृति बदल जाती है। औद्योगिक अपशिष्ट जल में कीचड़ के खराब होने की डिग्री का कीचड़ के गुणों पर बहुत प्रभाव पड़ता है। जब कीचड़ में फाइबर की मात्रा अधिक होती है, तो कीचड़ को निर्जलित करना आसान होता है, जो फ्लोकुलेंट की खुराक को कम कर सकता है और तरल परत की बाधा को कम कर सकता है। जब कीचड़ में फाइबर की कमी होती है (आमतौर पर खराब होने के साथ), तो कीचड़ में चिपचिपापन अधिक होता है और उसे निर्जलित करना आसान नहीं होता है। इसलिए, डिहाइड्रेटर की फ़ीड मात्रा को उचित रूप से कम किया जाना चाहिए, एजेंट के कमजोर पड़ने वाले गुणक को बढ़ाया जाना चाहिए, और निर्जलीकरण प्रभाव को सुनिश्चित करने के लिए दवा कीचड़ के संपर्क क्षेत्र में सुधार किया जाना चाहिए। मौसमों के परिवर्तन और तापमान परिवर्तन का भी कीचड़ के गुणों पर बहुत प्रभाव पड़ता है। ऐसा प्रभाव आम तौर पर वसंत और ग्रीष्म और शरद ऋतु और सर्दियों के परिवर्तन के दौरान होता है। जब तापमान कम होता है, तो सक्रिय कीचड़ का नकारात्मक चार्ज तापमान अधिक होने की तुलना में कम होता है, सक्रिय कीचड़ के बाह्य कोशिकीय स्राव में अधिक चिपचिपे पदार्थ होते हैं, कीचड़ अधिक हाइड्रोफिलिक होता है, और कीचड़ की संपीड़न क्षमता कम हो जाती है और निपटान में कठिनाई होती है . इस समय, डीवाटरिंग मशीन की फ़ीड मात्रा को उचित रूप से कम किया जाना चाहिए, फ्लोकुलेंट के कमजोर पड़ने के अनुपात को बढ़ाया जाना चाहिए, और कीचड़ की सतह की चिपचिपाहट और हाइड्रोफिलिसिटी को नष्ट करने के लिए फेड कीचड़ में लौह नमक जोड़ा जा सकता है, जो अनुकूल है कीचड़ के विशिष्ट प्रतिरोध को कम करना और जल निस्पंदन में सुधार करना।

(2) फ्लोकुलेंट का अनुचित अनुप्रयोग। कीचड़ निर्जलीकरण के पहलू में, कीचड़ के विशिष्ट प्रतिरोध को कम करने के लिए धनायनित पॉलीएक्रिलामाइड का उपयोग आम तौर पर फ्लोकुलेंट के रूप में किया जाता है, ताकि ठोस-तरल पृथक्करण के बाद कीचड़ को निर्जलित करना आसान हो। फ्लोकुलेंट के अनुचित अनुप्रयोग से कीचड़ निर्जलीकरण प्रभाव खराब होगा, कीचड़ पुनर्प्राप्ति दर कम होगी और फार्मास्युटिकल अपशिष्ट होगा। पॉलीएक्रिलामाइड चुनते समय, डिकैन्टर सेंट्रीफ्यूगल डिहाइड्रेटर की विशेषताओं पर पूरी तरह से विचार किया जाना चाहिए। सेंट्रीफ्यूज के संचालन में, ड्रम उच्च गति से घूमता है, ताकि बेहतर मिट्टी-पानी स्तरीकरण प्रभाव प्राप्त हो सके, जमा परत अपेक्षाकृत घनी होती है। इसलिए, पॉलीएक्रिलामाइड का आणविक भार आम तौर पर 10 मिलियन से कम नहीं होता है, और आयनिकता 50% ~ 70% होती है। फ्लोकुलेंट की खुराक मध्यम होनी चाहिए, और फिल्टर पानी की स्पष्टता पर अधिक जोर नहीं दिया जाना चाहिए। फ़्लोकुलेंट की अत्यधिक खुराक न केवल एक गंभीर बर्बादी है, बल्कि फ़िल्टर पानी में झाग भी है, जो प्रबंधन में असुविधा लाता है। आम तौर पर, कीचड़ पुनर्प्राप्ति दर को लगभग 95% पर नियंत्रित करने की सिफारिश की जाती है, और इस समय निर्जलीकरण प्रभाव और फ्लोक्यूलेशन खुराक अधिक उचित स्थिति तक पहुंच सकता है। (3) उपकरणों पर संक्षारण गैस का प्रभाव। औद्योगिक कीचड़ डीवाटरिंग की प्रक्रिया में अक्सर उत्पन्न होने वाली हाइड्रोजन सल्फाइड और अमोनिया जैसी संक्षारक गैसों के कारण, यह उपकरण घटकों के लिए बहुत हानिकारक है, और अपकेंद्रित्र नियंत्रण प्रणाली में आवृत्ति कनवर्टर, एलसीडी स्क्रीन, नियंत्रक और अन्य घटकों को आसानी से नष्ट किया जा सकता है। संक्षारण के कारण विफल। इस संबंध में, सेंट्रीफ्यूज नियंत्रण प्रणाली को डीवाटरिंग मशीन से अलग किया जाता है, और अलगाव कक्ष के बीच वायु विनिमय में सकारात्मक दबाव वायु आपूर्ति प्रणाली को जोड़ा जाता है, जिससे अच्छे परिणाम प्राप्त हुए हैं। यह सुझाव दिया जाता है कि डीवाटरिंग मशीन कक्ष के डिजाइन में उपकरण पर संक्षारक गैस के प्रभाव पर विचार किया जाना चाहिए, और डीवाटरिंग मशीन और नियंत्रण कैबिनेट को अलग-अलग कमरों में रखा जाना चाहिए, जो उपकरण की संक्षारक विफलता को कम कर सकता है और बढ़ा सकता है। उपकरण का जीवन.

निष्कर्ष

(1) क्षैतिज पेंच केन्द्रापसारक डीवाटरिंग मशीन औद्योगिक अपशिष्ट जल उपचार में उत्पन्न कीचड़ के उपचार के लिए उपयुक्त है। (2) डिकैन्टर स्क्रू सेंट्रीफ्यूगल डिहाइड्रेटर सिस्टम के संचालन और प्रबंधन की कुंजी कीचड़, उपकरण और फ्लोकुलेंट के बीच संतुलन को समझना है। साइट ऑपरेटरों के लिए यह आवश्यक है कि वे सावधानीपूर्वक निरीक्षण करें और सारांशित करें, और वास्तविक संचालन से नियमों का लगातार पता लगाएं, ताकि डिकैन्टर स्क्रू सेंट्रीफ्यूगल डिहाइड्रेटर हमेशा उच्च दक्षता बनाए रखे।