Application de la machine de déshydratation centrifuge à vis de décanteur dans le traitement des eaux usées industrielles

Classification : Système de traitement des odeurs

Nom de l’industrie : Ferme d’élevage

Lieu de production de pollution olfactive de l'air : zone de champ d'élevage, station d'épuration du fumier (station)

Composition des gaz d'échappement : ammoniac, sulfure d'hydrogène, etc.

Efficacité de purification du traitement des gaz d'échappement : 90 %

Processus de traitement des odeurs : tour de désodorisation biologique

A quoi sert habituellement une carafe ?

Le décanteur centrifuge peut conserver les particules solides dans la boue après décantation sans circuler à travers tout le corps, et peut être directement gratté par le convoyeur à vis près de l'entrée de boue. Dans la zone de décantation du tambour, la lame en spirale du convoyeur à vis adopte la forme d'un ruban, ce qui réduit l'effet perturbateur de la vis sur le liquide de séparation. L'effet de séparation est amélioré. La rainure est traitée dans la paroi interne du tambour pour empêcher l'usure du corps en spirale et de la lame, et le bloc de carbure cémenté est installé dans la partie de raclage de boue de la lame en spirale ; L'orifice d'alimentation par vis et la sortie des scories du tambour sont équipés d'un manchon en alliage dur remplaçable pour améliorer la résistance à l'usure. La centrifugeuse à décanteur a une bonne résistance à l'usure et une longue durée de vie. La plaque d'interception de la centrifugeuse est installée à la transition entre la section en spirale droite et la section conique, de sorte que la phase solide soit davantage comprimée et que la phase solide soit plus sèche. La profondeur du bassin liquide est profonde et la phase liquide met beaucoup de temps à se clarifier dans le tambour.

La plaque d'écoulement du décanteur centrifuge est installée sur la broche à vis sur le côté intérieur du couvercle d'extrémité de vidange. Il s'agit d'une structure de disque, et le centre est pourvu d'un trou de montage de broche, et un groupe de trous d'écoulement sont uniformément ouverts autour du trou de montage de broche. Il peut éviter quelques particules solides lorsque la phase liquide est déchargée et le liquide est plus clair. La phase solide qui ne se dépose pas au fond sera également spiralée vers la sortie des scories et le taux de récupération de la phase solide est plus élevé. Remplacer fondamentalement les méthodes de traitement originales et arriérées actuelles, améliorer l'efficacité du traitement, réduire les coûts de traitement, protéger l'environnement urbain et réaliser une construction civilisée sur site. Il peut ajuster efficacement et en temps opportun la vitesse différentielle pour assurer l'effet de séparation stable de la centrifugeuse du décanteur. Le tambour rotatif à grande vitesse est équipé d'une vis d'alimentation qui tourne dans le même sens que le tambour, mais la différence de vitesse entre les deux est générée par le différentiel. La suspension entre dans la machine par le tuyau d'alimentation. Sous l’action de la force centrifuge, la phase solide de la suspension se dépose sur la paroi interne du tambour.

Principe de déshydratation du décanteur centrifuge

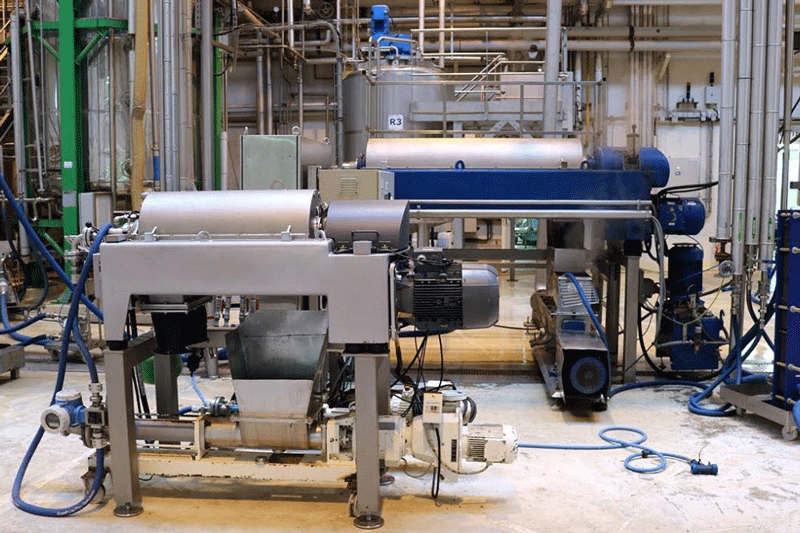

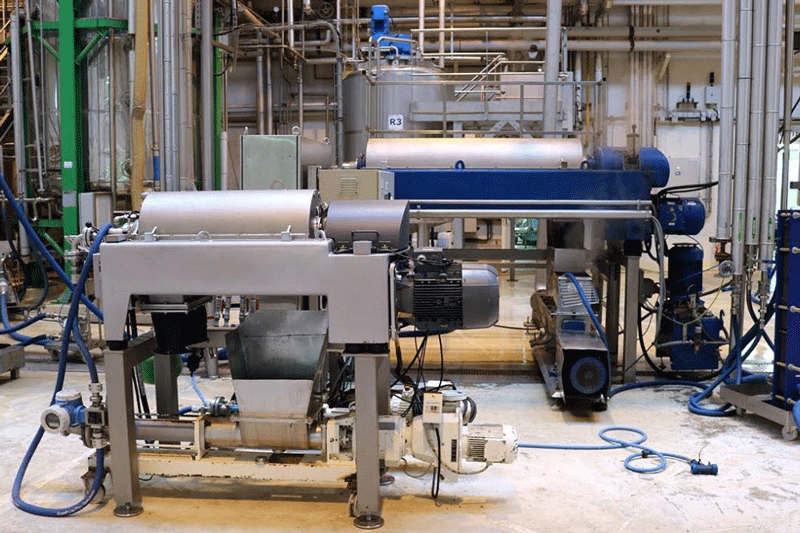

La machine de déshydratation centrifuge à vis horizontale est principalement composée d'un tambour, d'une vis, d'un différentiel, d'un port d'alimentation, d'une sortie de phase liquide, d'une sortie de phase solide, d'un déflecteur de niveau de liquide, d'un système d'entraînement et d'un système de contrôle.

Le principe de séparation du décanteur centrifuge consiste à utiliser différentes gravités et forces centrifuges des matériaux pour séparer les solides et les liquides. Le principe de fonctionnement spécifique est le suivant : 1. Le mélange solide-liquide à séparer est envoyé dans le cylindre rotatif du décanteur centrifuge via le poussoir à vis. 2. Lorsque le cylindre rotatif tourne à grande vitesse, le matériau est séparé par la force centrifuge. Le matériau lourd se dépose sur la paroi du cylindre et tombe pour former la couche interne de la coque, tandis que le matériau léger vole vers la couche interne de la coque centrifuge sous l'action de la force centrifuge. 3. Les particules solides se déplacent le long du convoyeur à vis jusqu'à la sortie et sont évacuées par la sortie solide, tandis que le liquide nettoyé est évacué de la sortie liquide au milieu de la centrifugeuse. Le principe de fonctionnement du décanteur centrifuge est simple et facile à comprendre, et l'équipement a un large éventail d'applications, qui peuvent être utilisées dans l'industrie chimique, la médecine, l'alimentation, la protection de l'environnement et d'autres domaines. En même temps, l'équipement a un rendement élevé et un bon effet de séparation, il est donc favorisé par l'industrie.

Sélection du type et analyse des paramètres structurels de la machine de déshydratation centrifuge à décanteur

1. Caractéristiques des boues industrielles

Les eaux usées industrielles (ici se réfèrent principalement à l'industrie chimique, à l'impression et à la teinture, à la fabrication du papier et à d'autres eaux usées industrielles) contiennent un grand nombre de fibres, d'impuretés mécaniques, de produits chimiques résiduels, etc. Dans le processus de prétraitement des eaux usées, les entreprises de traitement des eaux usées se sépareront des impuretés disponibles laissées dans les boues, grâce au criblage, au retrait du sable et à d'autres moyens d'extraction et de réutilisation. Les impuretés restantes, les fibres, les produits chimiques résiduels et les impuretés mécaniques dans les eaux usées sont évacuées par les eaux usées et s'écoulent vers la station d'épuration centralisée.

Les principales caractéristiques de ce type de boues industrielles sont :

(1) Teneur élevée en impuretés. Par rapport à la quantité de boues produites par les eaux usées domestiques urbaines, la teneur en fibres et en impuretés mécaniques est importante, ce qui favorise l'amélioration des performances de déshydratation des boues, et la quantité d'agent de floculation est relativement faible. (2) Plus de production de boue. La concentration de SS dans l'eau d'entrée des stations d'épuration est généralement de 800 à 1 200 mg/L, et la quantité de boue sèche par tonne de produits aquatiques atteint 0,7 à 1,1 kg. (3) Facile à produire de l'ammoniac, du sulfure d'hydrogène et d'autres gaz corrosifs. Étant donné que de nombreuses matières premières industrielles contiennent des produits chimiques et des substances organiques, de l'ammoniac, du sulfure d'hydrogène et d'autres gaz seront générés lors de la décomposition, ce qui est très corrosif.

Sélection de machine de déshydratation

Selon les caractéristiques et les besoins de gestion des boues, la machine de déshydratation centrifuge à vis de décantation avec une conception compacte, une efficacité de séparation élevée, une alimentation automatique continue et une bonne étanchéité à l'air est sélectionnée.

Analyse des paramètres structurels importants (1) Diamètre du tambour et longueur efficace. Le diamètre et la longueur effective du tambour déterminent la zone de sédimentation effective des boues lors du processus de déshydratation centrifuge, ce qui affecte directement la capacité de traitement de l'équipement. La machine de déshydratation avec un grand diamètre et une longue longueur efficace du tambour a une grande zone de tassement, ce qui prolonge le temps de séjour du matériau dans le tambour, et l'effet de séparation est meilleur à la même vitesse. Dans le même temps, la capacité de transport des scories de vis de grand diamètre de tambour est grande. Sous la même capacité de transport de scories, la centrifugeuse avec un petit diamètre de tambour a une faible vitesse différentielle, ce qui favorise la réduction de la consommation d'énergie et des pertes d'équipement. (2) Angle du demi-cône du tambour. La taille de l'angle du demi-cône du tambour affecte directement la vitesse de transport des scories et l'effet de déshydratation de la machine de déshydratation. Lors de la séparation des boues biochimiques difficiles à séparer (plus difficiles que les autres boues à séparer), l'angle du demi-cône du tambour est généralement réglé à moins de 6°, ce qui favorise l'augmentation de la profondeur de la couche liquide et l'amélioration du taux de récupération des boues. . Lorsqu'il y a un grand nombre de fibres dans les boues à séparer et que les boues primaires représentent 60 %, les boues sont faciles à séparer. L'angle du demi-cône du tambour de l'équipement est sélectionné pour être de 8°, ce qui contribue à améliorer l'efficacité du transport des scories, mais l'angle du demi-cône du tambour est généralement contrôlé dans les 10°.

(3) Vitesse du tambour. La vitesse de rotation du tambour détermine directement le facteur de séparation. Lorsqu'il s'avère que la teneur en humidité du gâteau de boue est élevée et que l'effet de durcissement est médiocre, la vitesse de rotation du tambour doit être augmentée pour augmenter la force centrifuge afin d'améliorer la teneur en matières solides du gâteau de boue. Cependant, la vitesse du tambour ne doit pas être trop grande, sinon cela détruirait les flocs de boues, mais affecterait l'effet de déshydratation. Dans l'application pratique, il s'avère que la vitesse du tambour la plus appropriée est de 2 200 à 2 400 tr/min. (4) Vitesse différentielle. La vitesse différentielle est la vitesse relative entre le tambour et le convoyeur à vis. Lorsque la concentration solide de l'alimentation de la machine de déshydratation est supérieure ou égale à 3 %, la vitesse différentielle doit être ajustée de manière appropriée, de sorte que les sédiments déposés dans la paroi interne du tambour soient bientôt évacués de la sortie de boue du tambour. Lorsque la concentration solide de l'alimentation de la machine de déshydratation est inférieure à 3 %, la vitesse différentielle doit être réduite, le temps de sédimentation doit être prolongé et l'épaisseur du sédiment doit être augmentée, ce qui favorise l'amélioration de la teneur en matières solides de le gâteau de boue et le taux de récupération des boues.

Problèmes courants et contre-mesures dans la gestion des opérations

1.Problèmes courants au début du débogage

(1) Turbidité du filtrat et faible taux de récupération des boues. Le taux de récupération des boues dépend principalement de la concentration en matières en suspension dans le filtrat déshydratant. Lorsque la concentration de matières en suspension est élevée, le filtrat est trouble. Une partie des boues ne forme pas de gâteau de boue, mais est évacuée avec le filtrat et renvoyée vers le système de collecte des eaux usées, ce qui réduit l'efficacité du traitement des boues de la machine de déshydratation. Dans la phase initiale du débogage de l'équipement, en plus de déterminer si le rapport boue/médicament est raisonnable, il est également important de déterminer si la hauteur du déflecteur de niveau de liquide dans la centrifugeuse est appropriée. La hauteur du déflecteur de niveau de liquide affecte directement le volume de décantation effectif de la centrifugeuse et la longueur de la zone de séchage. Lorsque la profondeur de la couche liquide dans le tambour est petite, les particules libres à la surface de la couche de laitier sont faciles à évacuer avec la couche liquide et le taux de récupération des boues diminue. Par conséquent, lorsque le rapport boue/médicament est raisonnable et que le filtrat est encore trouble, le déflecteur de niveau de liquide peut être augmenté de manière appropriée pour rendre la hauteur du déflecteur proche de la valeur critique de la couche liquide (la hauteur de la turbidité et le point de démarcation dans la couche liquide). Après avoir obtenu de meilleurs résultats, d’autres équipements peuvent être ajustés à leur tour.

(2) Le matériau est souvent bloqué dans le tambour. Le phénomène de blocage de matière se produit souvent dans le tambour. Un type de blocage matériel se produit pendant la période de démarrage de l'équipement, généralement provoqué par une alarme de surcharge du moteur lors du démarrage. Après inspection, on constate qu'il y a des boues relativement sèches dans le tambour. Prolongez le temps de rinçage lors du prochain arrêt jusqu'à ce que l'eau du filtre soit claire. Un autre type de colmatage se produit au cours de l'opération, qui est un problème de fonctionnement d'origine humaine, tel qu'une concentration élevée de boues d'alimentation et un faible contrôle de la vitesse différentielle, entraînant un temps de sédimentation prolongé, une couche de sédiments trop épaisse, entraînant un colmatage du tambour. . A ce moment, le défaut peut être éliminé en augmentant la vitesse différentielle pour accélérer la vitesse de livraison des scories. Il existe également une sorte de matériau de colmatage provoqué par l'accumulation d'impuretés solides dans les boues industrielles, telles que les déchets plastiques courants, car la feuille de plastique est flexible et difficile à briser par la machine de découpe, avec les boues dans la centrifugeuse, sera attaché à la paroi intérieure du tambour, accumulation à long terme de matériau de bouchage. Afin de résoudre des problèmes similaires, la machine de découpe d'alimentation passe de la découpe par extrusion à la découpe par lame, et le couvercle de la machine est ouvert et lavé régulièrement, ce qui réduit efficacement la fréquence de blocage du matériau. La clé pour résoudre ce type de blocage est d’empêcher les feuilles de plastique de pénétrer dans les boues depuis la source.

2. Problèmes courants de fonctionnement

Les chambres de biodésodorisation ont des applications dans un large éventail d’industries et de secteurs, ce qui en fait une solution polyvalente et efficace de traitement des odeurs. Les systèmes de traitement biologique sont de plus en plus utilisés pour résoudre les problèmes d'odeurs dans diverses industries, notamment la production industrielle, l'assainissement de l'environnement, la production et la transformation agricole et animale, etc.

(1) La nature des boues alimentaires change. Le degré de détérioration des boues dans les eaux usées industrielles a une grande influence sur les propriétés des boues. Lorsque la teneur en fibres des boues est élevée, les boues sont faciles à déshydrater, ce qui peut réduire le dosage de floculant et abaisser le déflecteur de la couche liquide. Lorsque les fibres des boues sont courtes (généralement accompagnées d'une détérioration), les boues ont une viscosité élevée et ne sont pas faciles à déshydrater. Par conséquent, le volume d'alimentation du déshydrateur doit être réduit de manière appropriée, le multiple de dilution de l'agent doit être augmenté et la zone de contact des boues de médicament doit être améliorée pour garantir l'effet de déshydratation. L'alternance des saisons et les changements de température ont également une grande influence sur les propriétés des boues. Une telle influence se produit généralement lors du changement de printemps et d’été et d’automne et d’hiver. Lorsque la température est basse, la charge négative des boues activées est inférieure à celle lorsque la température est élevée, la sécrétion extracellulaire des boues activées contient plus de substances visqueuses, les boues sont plus hydrophiles et la compressibilité des boues est réduite et difficile à décanter. . À ce stade, le volume d'alimentation de la machine de déshydratation doit être réduit de manière appropriée, le taux de dilution du floculant doit être augmenté et du sel de fer peut être ajouté aux boues alimentées pour détruire la viscosité de surface et l'hydrophilie des boues, ce qui favorise réduisant la résistance spécifique des boues et améliorant la filtration de l'eau.

(2) Mauvaise application du floculant. Dans le domaine de la déshydratation des boues, le polyacrylamide cationique est généralement utilisé comme floculant pour réduire la résistance spécifique des boues, de sorte que les boues soient faciles à déshydrater après la séparation solide-liquide. Une mauvaise application du floculant entraînera un mauvais effet de déshydratation des boues, un faible taux de récupération des boues et des déchets pharmaceutiques. Lors du choix du polyacrylamide, les caractéristiques du déshydrateur centrifuge à décanteur doivent être pleinement prises en compte. Lors du fonctionnement de la centrifugeuse, le tambour tourne à grande vitesse, afin d'obtenir un meilleur effet de stratification boue-eau, la couche de dépôt est relativement dense. Par conséquent, le poids moléculaire du polyacrylamide n'est généralement pas inférieur à 10 millions et l'ionicité est de 50 % à 70 %. Le dosage de floculant doit être modéré et la clarté de l’eau filtrée ne doit pas être surestimée. Le dosage excessif de floculant constitue non seulement un gaspillage important, mais également la mousse présente dans l'eau du filtre, ce qui gêne la gestion. Généralement, il est recommandé de contrôler le taux de récupération des boues à environ 95 %, et l'effet de déshydratation et le dosage de floculation peuvent atteindre un état plus raisonnable à ce moment. (3) L'influence des gaz de corrosion sur l'équipement. En raison des gaz corrosifs tels que le sulfure d'hydrogène et l'ammoniac souvent produits lors du processus de déshydratation des boues industrielles, ils sont très nocifs pour les composants de l'équipement, et le convertisseur de fréquence, l'écran LCD, le contrôleur et d'autres composants du système de contrôle de la centrifugeuse sont faciles à nettoyer. échouer à cause de la corrosion. À cet égard, le système de contrôle de la centrifugeuse est isolé de la machine de déshydratation et le système d'alimentation en air à pression positive est ajouté à l'échange d'air entre la salle d'isolement, ce qui a donné de bons résultats. Il est suggéré que l'influence du gaz corrosif sur l'équipement soit prise en compte dans la conception de la salle des machines de déshydratation, et que la machine de déshydratation et l'armoire de commande soient placées dans des pièces séparées, ce qui peut réduire la défaillance corrosive de l'équipement et prolonger la durée de vie de l'équipement.

Conclusion

(1) La machine de déshydratation centrifuge à vis horizontale convient au traitement des boues générées dans le traitement des eaux usées industrielles. (2) La clé du fonctionnement et de la gestion du système de déshydrateur centrifuge à vis de décantation est de saisir l’équilibre entre les boues, l’équipement et le floculant. Il est nécessaire que les opérateurs du site observent et résument attentivement, et explorent constamment les règles de l'opération réelle, afin que le déshydrateur centrifuge à vis décanteuse maintienne toujours une efficacité élevée.